Documentation IT

Système de Convoyeur

Intelligent

Introduction

Contexte

Dans un monde où la gestion durable des déchets devient un enjeu majeur pour les villes industrielles, TEKBOT CITY souhaite se doter d’un système innovant pour optimiser le tri et la valorisation des déchets. L’automatisation du tri, la traçabilité des flux et l’intégration d’outils numériques sont désormais essentiels pour répondre aux exigences environnementales, économiques et réglementaires. Ce projet s’inscrit dans cette dynamique, en associant électronique, informatique et mécanique pour concevoir un convoyeur intelligent, évolutif et reproductible.

Vision et perspectives

L’ambition de ce projet est de démontrer comment l’innovation technologique peut transformer la gestion des déchets industriels. À court terme, il s’agit de mettre en place un système fiable, automatisé et connecté, capable de trier différents types de déchets en temps réel. À plus long terme, la solution vise à s’intégrer dans des réseaux urbains intelligents, à exploiter l’intelligence artificielle pour anticiper les besoins et à servir de base à d’autres applications industrielles ou environnementales. Ce projet ouvre la voie à une gestion plus responsable, collaborative et évolutive des ressources.

Approche documentaire

Cette documentation a été conçue pour garantir la transparence, la reproductibilité et l’amélioration continue du projet. Elle détaille chaque étape de la conception, des choix techniques aux méthodes de développement, en passant par les retours d’expérience. Illustrée de schémas, de codes et de recommandations pratiques, elle s’adresse à tous les acteurs du projet : développeurs, administrateurs, équipes mécaniques et électroniques. L’objectif est de faciliter la compréhension, le transfert de compétences et l’innovation collective autour du convoyeur intelligent.

Description du système

Présentation générale

Le système de convoyeur intelligent présenté ici est une solution innovante de tri automatisé des déchets, conçue pour répondre aux enjeux de l’industrie 4.0 et du développement durable. Il s’appuie sur une architecture modulaire intégrant des capteurs de présence et de couleur, un microcontrôleur embarqué, ainsi qu’une interface web de supervision. Cette plateforme permet d’identifier, de trier et de tracer chaque objet de manière fiable, tout en offrant une grande flexibilité d’évolution. Le projet met l’accent sur la reproductibilité, l’ouverture technologique et l’intégration facilitée dans des environnements industriels variés.

sequenceDiagram

participant Operateur as "Opérateur"

participant Objet as "Déchet (cube coloré)"

participant CapteurPresence as "Capteur de présence"

participant Convoyeur as "Convoyeur"

participant CapteurCouleur as "Capteur de couleur"

participant Microcontroleur as "Microcontrôleur"

participant InterfaceWeb as "Interface web"

participant Collecteur as "Collecteur (opérateur)"

Operateur->>Objet: Dépose le déchet sur le convoyeur

Objet->>CapteurPresence: Passage détecté

CapteurPresence-->>Microcontroleur: Signal de présence

Microcontroleur->>Convoyeur: Démarrage de la bande

Convoyeur->>Objet: Transport vers la zone d’analyse

Objet->>CapteurCouleur: Arrivée sous le capteur

CapteurCouleur-->>Microcontroleur: Mesure de la couleur (vert, jaune, rouge, bleu)

Microcontroleur->>InterfaceWeb: Mise à jour du compteur par couleur

Convoyeur->>Objet: Arrêt en fin de parcours

Collecteur->>Objet: Récupère le déchet

Collecteur->>Corbeille: Dépose dans la benne correspondant à la couleur

Enjeux et perspectives

Ce projet répond à plusieurs enjeux stratégiques : automatiser le tri pour améliorer la valorisation des déchets, fiabiliser la collecte de données pour piloter l’optimisation des flux, et préparer l’intégration de technologies avancées (intelligence artificielle, maintenance prédictive, interconnexion IoT). Les perspectives incluent l’extension à d’autres types de tri, l’adaptation à de nouveaux contextes industriels, et la contribution à la transition écologique par l’innovation technologique. Le système vise à devenir une brique de référence pour la modernisation des chaînes de tri et la gestion intelligente des ressources.

Objectifs du système

- Détecter automatiquement la présence et la couleur des objets sur le convoyeur.

- Classer et trier les déchets de façon autonome selon des critères configurables.

- Assurer la traçabilité complète des opérations et l’archivage des données de tri.

- Fournir une interface web de supervision et de paramétrage accessible à distance.

Fonctionnement général

- Un objet est déposé sur le convoyeur par l’opérateur.

- Le capteur de présence détecte automatiquement l’arrivée de l’objet et déclenche la mise en marche du convoyeur.

- L’objet est transporté jusqu’à la zone de détection, où le capteur de couleur identifie précisément sa teinte.

- Selon la couleur détectée, le système oriente l’objet vers le bac de tri approprié grâce à une logique embarquée.

- Toutes les opérations (détection, tri, comptage) sont enregistrées et affichées en temps réel sur l’interface web, permettant un suivi précis et une analyse des performances.

Avantages du système

- Tri automatisé, rapide et fiable, réduisant considérablement les erreurs humaines.

- Adaptabilité à différents types de déchets et scénarios industriels grâce à une architecture modulaire.

- Diminution des interventions manuelles, ce qui optimise le temps de travail des opérateurs.

- Collecte et analyse de données pour améliorer en continu les performances du tri.

- Contribution active à la transition écologique par la valorisation et le recyclage intelligent des déchets.

Détection intelligente

La détection intelligente s’appuie sur deux piliers essentiels : l’identification instantanée de la présence d’un objet sur le convoyeur et la reconnaissance fiable de sa couleur. Cette double détection permet d’automatiser le suivi de chaque déchet, d’optimiser le tri en temps réel et de garantir la traçabilité des opérations. Les technologies et méthodes employées pour atteindre ce niveau de précision sont détaillées dans la suite de cette section.

Détection de couleurs

sequenceDiagram

participant Arduino

participant Registres as Registres TCS34725

participant ADC as Convertisseur ADC

participant Photodiodes

participant I2C as Interface I2C

participant LED

Arduino->>Registres: Configuration initiale

Note over Arduino,Registres: SET PON=1 (Power ON)

Registres-->>Arduino: ACK

Arduino->>Registres: SET AEN=1 (ADC Enable)

Registres-->>Arduino: ACK

Arduino->>LED: Activation (si nécessaire)

LED->>Photodiodes: Éclairage objet

loop Cycle de mesure

Arduino->>Registres: SET ATIME et GAIN

Registres-->>Arduino: ACK

activate Photodiodes

Photodiodes->>Photodiodes: Intégration lumière (154ms)

deactivate Photodiodes

Photodiodes->>ADC: Courants analogiques (R,G,B,C)

activate ADC

ADC->>ADC: Conversion ΣΔ 16 bits (1.8ms)

ADC->>Registres: Valeurs numériques

deactivate ADC

Registres->>Registres: Correction IR

Note over Registres: R_corr = R - 0.8*(R+G+B-C)

Arduino->>I2C: Demande lecture (START, 0x29 W)

I2C->>Registres: Pointeur 0x14

Arduino->>I2C: RESTART, 0x29 R

I2C->>Arduino: Envoi octets (LSB/MSB Clear)

I2C->>Arduino: Envoi octets (LSB/MSB Rouge)

I2C->>Arduino: Envoi octets (LSB/MSB Vert)

I2C->>Arduino: Envoi octets (LSB/MSB Bleu)

Arduino->>I2C: STOP

activate Arduino

Arduino->>Arduino: Normalisation RGB

Note over Arduino: r_norm = (r_raw/c_raw)*255

Arduino->>Arduino: Identification couleur

deactivate Arduino

Arduino->>Registres: SET AEN=0 (Arrêt ADC)

Registres-->>Arduino: ACK

Arduino->>Registres: SET PON=0 (Power OFF)

Registres-->>Arduino: ACK

end

Arduino->>LED: Désactivation (si nécessaire)

Étape 3 : Lecture des valeurs brutes

Une fois le capteur initialisé, on peut lire les valeurs brutes des

composantes Rouge, Vert, Bleu et Clair (lumière totale). Ces mesures

servent de base pour la calibration et l’identification des

couleurs.

On utilise la fonction getRawData() de la bibliothèque pour

récupérer ces valeurs.

// Variables pour stocker les mesures

uint16_t r, g, b, c;

void loop() {

// Lecture des valeurs brutes du capteur

tcs.getRawData(&r, &g, &b, &c);

// Affichage des valeurs sur le moniteur série

Serial.print("Rouge : "); Serial.print(r);

Serial.print("\tVert : "); Serial.print(g);

Serial.print("\tBleu : "); Serial.print(b);

Serial.print("\tClair : "); Serial.println(c);

delay(500); // Attente entre deux mesures

}

flowchart TD

A[Alimentation 3.3V-5V] --> B[Régulateur 2.4V]

B --> C[Circuit Logique]

C --> D[Config Registres I2C]

D --> E[ENABLE: PON=1]

E --> F[Attente 2.4ms]

F --> G[ENABLE: AEN=1]

G --> H{LED activée?}

H -->|Oui| I[Allumage LED]

H -->|Non| J[Utilise lumière ambiante]

I --> K[Éclairage objet]

J --> K

K --> L[Lumière réfléchie]

L --> M[Filtrage optique]

M --> N[Photodiodes]

N --> O[Conversion lumière → courant]

O --> P[Amplificateur transimpédance]

P --> Q{Réglage gain}

Q -->|1x| R1[Rfb=24kΩ]

Q -->|4x| R2[Rfb=96kΩ]

Q -->|16x| R3[Rfb=384kΩ]

Q -->|60x| R4[Rfb=1.44MΩ]

R1 --> S[Filtre RC 1kHz]

R2 --> S

R3 --> S

R4 --> S

S --> T[Multiplexeur 4:1]

T --> U[ADC Σ-Δ 16 bits]

U --> V[Intégration charge]

V --> W[Comparaison référence]

W --> X[Comptage 16 bits]

X --> Y[Stockage registres]

Y --> Z[Correction IR]

Z --> AA[Interface I2C]

AA --> AB[START + Adr 0x29 W]

AB --> AC[Pointeur 0x14]

AC --> AD[RESTART + Adr 0x29 R]

AD --> AE[Lecture octets]

AE --> AF[STOP]

AF --> AG[Arduino]

AG --> AH[Lecture valeurs brutes]

AH --> AI[Normalisation RGB]

AI --> AJ[Identification couleur]

subgraph Capteur TCS34725

A --> Y

end

subgraph Traitement Arduino

AG --> AJ

end

Avantages et inconvénients du capteur TCS34725

- Très bonne précision de détection des couleurs grâce à l’ADC 16 bits et la correction IR intégrée.

- Facilité d’intégration (I2C, LED embarquée).

- Réglages adaptables (gain, temps d’intégration) pour s’ajuster à différents contextes.

- Sensible à la lumière ambiante et aux objets atypiques (transparents, brillants, très sombres).

- Calibration indispensable pour garantir la fiabilité des mesures.

- Temps de mesure non instantané (intégration typique > 100 ms).

Bonnes pratiques pour une détection de couleur fiable

- Activer la LED intégrée à chaque mesure pour un éclairage constant.

- Effectuer une calibration régulière avec des échantillons de référence adaptés à l’environnement réel.

- Optimiser le gain et le temps d’intégration selon la luminosité et la couleur des objets à détecter.

- Protéger le capteur des sources lumineuses parasites et des poussières.

- Répéter la calibration si l’environnement lumineux ou les objets changent.

Étape 1 : Bibliothèques utilisées

Pour piloter le capteur de couleur TCS34725 avec Arduino, on utilise la bibliothèque

Adafruit_TCS34725. Elle facilite la communication I2C, la configuration du capteur et

la lecture des mesures couleur.

Il faut également inclure la bibliothèque Wire pour la gestion du bus I2C.

// Inclusion des bibliothèques nécessaires

#include <Wire.h>

#include <Adafruit_TCS34725.h>

Étape 2 : Initialisation du capteur

Avant toute mesure, il faut créer un objet capteur et vérifier que la communication I2C

fonctionne correctement. On initialise le capteur avec les paramètres de gain et de temps

d’intégration adaptés à l’application.

L’initialisation permet aussi de détecter si le capteur est bien connecté.

// Création de l’objet capteur avec gain et temps d’intégration

Adafruit_TCS34725 tcs = Adafruit_TCS34725(

TCS34725_INTEGRATIONTIME_154MS, // Temps d’intégration (précision)

TCS34725_GAIN_4X // Gain (sensibilité)

);

void setup() {

Serial.begin(9600); // Initialisation de la communication série

if (tcs.begin()) {

Serial.println("Capteur TCS34725 détecté !");

} else {

Serial.println("Erreur : capteur TCS34725 non détecté.");

while (1); // Arrêt du programme si capteur absent

}

}

Étape 3 : Lecture des valeurs brutes

Une fois le capteur initialisé, on peut lire les valeurs brutes des composantes Rouge, Vert,

Bleu et Clair (lumière totale). Ces mesures servent de base pour la calibration et

l’identification des couleurs.

On utilise la fonction getRawData() de la bibliothèque pour récupérer ces valeurs.

// Variables pour stocker les mesures

uint16_t r, g, b, c;

void loop() {

// Lecture des valeurs brutes du capteur

tcs.getRawData(&r, &g, &b, &c);

// Affichage des valeurs sur le moniteur série

Serial.print("Rouge : "); Serial.print(r);

Serial.print("\tVert : "); Serial.print(g);

Serial.print("\tBleu : "); Serial.print(b);

Serial.print("\tClair : "); Serial.println(c);

delay(500); // Attente entre deux mesures

}

Étape 4 : Normalisation des valeurs RGB

Les valeurs brutes dépendent de la luminosité ambiante et de la distance de l’objet. Pour

comparer les couleurs de façon fiable, on normalise chaque composante (rouge, vert, bleu)

par rapport à la composante « clair » (c).

La formule est : valeur_normalisée = (valeur_brute / clair) × 255. On obtient

ainsi des valeurs sur 0–255, indépendantes de l’intensité lumineuse.

Attention : il faut vérifier que la composante «

clair » n’est pas nulle pour éviter une division par zéro.

// Variables pour stocker les valeurs normalisées

uint8_t r_norm, g_norm, b_norm;

void loop() {

tcs.getRawData(&r, &g, &b, &c);

if (c > 0) {

r_norm = (uint32_t)r * 255 / c;

g_norm = (uint32_t)g * 255 / c;

b_norm = (uint32_t)b * 255 / c;

} else {

r_norm = g_norm = b_norm = 0;

}

Serial.print("R norm : "); Serial.print(r_norm);

Serial.print("\tG norm : "); Serial.print(g_norm);

Serial.print("\tB norm : "); Serial.println(b_norm);

delay(500);

}

Étape 5 : Correction gamma des valeurs RGB

Même après normalisation, la perception humaine des couleurs n'est pas linéaire : l'œil

est plus sensible aux faibles intensités. Pour obtenir des couleurs plus fidèles à la vision

humaine, on applique une correction gamma (généralement avec un gamma de 2,5).

Cette opération consiste à transformer chaque composante normalisée selon la formule :

valeur_corrigée = pow(valeur_normalisée / 255.0, 1 / gamma) × 255.

On utilise la fonction pow() d'Arduino pour effectuer cette correction sur chaque

composante.

// Variables pour stocker les valeurs corrigées gamma

uint8_t r_gamma, g_gamma, b_gamma;

const float gamma = 2.5;

void loop() {

// Supposons que r_norm, g_norm, b_norm ont déjà été calculés à l'étape 4

r_gamma = pow(r_norm / 255.0, 1.0 / gamma) * 255.0;

g_gamma = pow(g_norm / 255.0, 1.0 / gamma) * 255.0;

b_gamma = pow(b_norm / 255.0, 1.0 / gamma) * 255.0;

Serial.print("R gamma : "); Serial.print(r_gamma);

Serial.print("\tG gamma : "); Serial.print(g_gamma);

Serial.print("\tB gamma : "); Serial.println(b_gamma);

delay(500);

}

Étape 6 : Identification de la couleur

Après correction gamma, il est possible d’identifier la couleur dominante de l’objet

détecté. On compare les valeurs corrigées (r_gamma, g_gamma, b_gamma) pour déterminer la

couleur la plus représentée. Une méthode simple consiste à utiliser des seuils ou à comparer

la composante la plus élevée.

Exemple : si r_gamma est nettement supérieur aux autres, l’objet est rouge. On peut

affiner la détection avec des plages de tolérance pour chaque couleur (rouge, vert, bleu,

jaune, etc.).

// Fonction pour identifier la couleur dominante

// Fonction pour identifier la couleur dominante (seulement Rouge, Vert, Bleu, Jaune)

String detectColor(uint8_t r, uint8_t g, uint8_t b) {

if (r > 180 && g < 120 && b < 120) return "Rouge";

if (g > 180 && r < 120 && b < 120) return "Vert";

if (b > 180 && r < 120 && g < 120) return "Bleu";

if (r > 180 && g > 180 && b < 120) return "Jaune";

return "Inconnu";

}

// Supposons que r_gamma, g_gamma, b_gamma sont déjà calculés aux étapes précédentes

void loop() {

String couleur = detectColor(r_gamma, g_gamma, b_gamma);

Serial.print("Couleur détectée : ");

Serial.println(couleur);

delay(500);

}

Étape 7 : Calibration du capteur de couleur

La calibration est essentielle pour garantir la fiabilité de la détection des couleurs dans

différents environnements lumineux. Elle consiste à mesurer les valeurs du capteur avec des

objets de référence (rouge, vert, bleu, jaune, blanc, noir) dans les conditions réelles

d’utilisation, puis à ajuster les seuils utilisés pour l’identification.

- Placez un objet de couleur connue sous le capteur et notez les valeurs normalisées et corrigées gamma obtenues.

- Répétez l’opération pour chaque couleur à détecter.

- Adaptez les seuils dans la fonction

detectColor()en fonction des résultats mesurés. - Réalisez la calibration à chaque changement d’environnement lumineux ou de type d’objet.

Fonction dédiée : détection de couleur (Arduino + TCS34725)

#include <Wire.h>

#include <Adafruit_TCS34725.h>

Adafruit_TCS34725 tcs = Adafruit_TCS34725();

// Fonction qui gère toute la détection et retourne le nom de la couleur

String detectColorTCS34725() {

uint16_t r, g, b, c;

uint8_t r_norm, g_norm, b_norm;

uint8_t r_gamma, g_gamma, b_gamma;

const float gamma = 2.5;

tcs.getRawData(&r, &g, &b, &c);

// Normalisation

if (c > 0) {

r_norm = (uint32_t)r * 255 / c;

g_norm = (uint32_t)g * 255 / c;

b_norm = (uint32_t)b * 255 / c;

} else {

r_norm = g_norm = b_norm = 0;

}

// Correction gamma

r_gamma = pow(r_norm / 255.0, 1.0 / gamma) * 255.0;

g_gamma = pow(g_norm / 255.0, 1.0 / gamma) * 255.0;

b_gamma = pow(b_norm / 255.0, 1.0 / gamma) * 255.0;

// Identification de la couleur

if (r_gamma > 180 && g_gamma < 120 && b_gamma < 120) return "Rouge";

if (g_gamma > 180 && r_gamma < 120 && b_gamma < 120) return "Vert";

if (b_gamma > 180 && r_gamma < 120 && g_gamma < 120) return "Bleu";

if (r_gamma > 180 && g_gamma > 180 && b_gamma < 120) return "Jaune";

return "Inconnu";

}

void setup() {

Serial.begin(9600);

if (tcs.begin()) {

Serial.println("Capteur TCS34725 détecté !");

} else {

Serial.println("Erreur capteur TCS34725");

while (1);

}

}

void loop() {

String couleur = detectColorTCS34725();

Serial.print("Couleur détectée : ");

Serial.println(couleur);

delay(500);

}

Détection de présence

Qu’est-ce qu’un capteur de présence ? Un capteur de présence est un composant électronique qui permet de savoir si un objet ou une personne se trouve dans une zone précise. Il fonctionne en détectant une modification de l’environnement, comme une coupure de lumière, un changement de champ magnétique ou une variation sonore. Dès qu’un objet entre dans la zone surveillée, le capteur réagit et envoie un signal au système pour déclencher une action (par exemple, démarrer un moteur ou compter un passage).Dans notre convoyeur, nous utilisons un duo laser KY-008 et photorésistance : quand un objet coupe le faisceau lumineux, la présence est détectée instantanément, ce qui permet un tri rapide et fiable des déchets.

sequenceDiagram

box Système Laser

participant KY-008 as Laser KY-008

participant LDR as Photorésistance

end

box Contrôleur

participant µC as Microcontrôleur

participant Actionneur

end

Note over KY-008,LDR: Phase stable - Laser actif

loop Toutes les 20ms

KY-008->>LDR: Faisceau laser (λ=650nm)

LDR->>µC: Signal analogique (V₀ = 4.8V)

µC->>µC: Filtrage (moyenne mobile)

µC->>µC: Comparaison SEUIL_HAUT=4.3V

end

Objet->>LDR: Interruption du faisceau

LDR->>µC: Chute brutale (V₁ = 0.5V)

µC->>µC: Validation temporelle (3x20ms)

µC->>Actionneur: GPIO HIGH + PWM Buzzer(1kHz)

Actionneur->>Environnement: Alarme sonore/lumineuse

Note over µC: Gestion des erreurs

alt Détection > 2s

µC->>KY-008: Arrêt d'urgence (GPIO LOW)

end

flowchart TB

A[Alimentation 5V] --> B[Initialisation KY-008]

B --> C[Activation diode laser]

C --> D[Émission faisceau laser 650nm]

D --> E{Environnement}

E -->|Air| F[Transmission optique]

E -->|Poussières| G[Diffusion lumineuse]

F --> H[Photorésistance CdS]

G --> H

H --> I[Absorption photons]

I --> J[Génération paires e⁻-trou]

J --> K[Augmentation conductivité]

K --> L[Circuit pont diviseur]

L --> M[Conversion tension VA0]

M --> N[Acquisition Arduino]

N --> O[Filtrage analogique RC]

O --> P[Conversion ADC 10-bit]

P --> Q[Traitement numérique]

Q --> R[Filtrage IIR]

R --> S[Calcul baseline dynamique]

S --> T{Objet détecté ?}

T -->|Oui| U[Validation détection]

T -->|Non| Q

U --> V[Inc. compteur objets]

V --> W[Envoi données série]

W --> X[Compensation thermique]

X --> Y[Lecture température]

Y --> Z[Ajustement baseline]

Z --> Q

Q --> AA[Gestion inertie CdS]

AA --> AB[Calibration auto]

AB --> AC[Ajustement paramètres]

AC --> Q

Avantages et inconvénients du capteur de présence (KY-008 + photorésistance)

- Détection très rapide et fiable grâce à l’interruption directe du faisceau lumineux.

- Solution économique, simple à mettre en œuvre et à intégrer sur un convoyeur.

- Faible consommation d’énergie et compatibilité avec la plupart des microcontrôleurs.

- Sensibilité aux perturbations lumineuses ambiantes et à la poussière.

- Nécessite un alignement précis entre le laser et la photorésistance.

- Moins efficace pour détecter des objets transparents ou très petits.

Bonnes pratiques pour une détection de présence fiable

- Vérifier régulièrement l’alignement du laser et de la photorésistance pour éviter les erreurs de détection.

- Protéger le capteur et le faisceau contre la poussière, les projections et la lumière parasite.

- Adapter le seuil de détection selon l’environnement lumineux réel.

- Tester le système à intervalles réguliers et remplacer la photorésistance en cas de dérive ou de lenteur.

- Prévoir une alerte en cas de détection prolongée (objet bloqué, laser désaligné) pour garantir la sécurité et la fiabilité du tri.

- Définir la broche du laser (sortie) et celle de la LDR (entrée analogique).

- Initialiser ces broches dans

setup().

#define LASER_PIN 8 // Broche digitale pour le laser

#define LDR_PIN A0 // Broche analogique pour la LDR

void setup() {

pinMode(LASER_PIN, OUTPUT);

pinMode(LDR_PIN, INPUT);

}

Étape 2 : Activation du laser :

- Allumer le laser dans

setup()ou au début deloop()pour garantir un faisceau constant.

void setup() {

pinMode(LASER_PIN, OUTPUT);

digitalWrite(LASER_PIN, HIGH); // Activation du laser

Serial.begin(9600);

}

Étape 3 : Lecture de la valeur brute de la LDR :

- Lire la valeur analogique de la photorésistance avec

analogRead().

void loop() {

int ldrValue = analogRead(LDR_PIN);

Serial.print("Valeur LDR : ");

Serial.println(ldrValue);

delay(100);

}

Étape 4 : Détermination du seuil de détection :

- Définir un seuil expérimental (calibration) pour distinguer la présence ou l’absence du faisceau.

int seuil = 400; // À ajuster selon l’environnement

void loop() {

int ldrValue = analogRead(LDR_PIN);

if (ldrValue < seuil) {

Serial.println("Présence détectée !");

}

delay(100);

}

Étape 5 : Détection de la présence (coupure du

faisceau) :

- Comparer la valeur lue au seuil : si la valeur chute, un objet coupe le faisceau → présence détectée.

if (ldrValue < seuil) {

// Action à réaliser lors de la détection

Serial.println("Objet détecté !");

}

Étape 6 : Filtrage logiciel et action :

- Valider la détection sur plusieurs mesures pour éviter les faux positifs.

- Déclencher l’action souhaitée (compteur, moteur, alarme…)

int compteur = 0;

if (ldrValue < seuil) {

compteur++;

if (compteur > 3) { // Validation sur plusieurs mesures

Serial.println("Présence confirmée !");

compteur = 0; // Remise à zéro après détection

}

} else {

compteur = 0;

}

Étape 7 : Calibration et ajustement :

- Ajuster le seuil selon l’environnement lumineux réel.

- Tester avec différents objets pour fiabiliser la détection.

// Pour calibrer, afficher la valeur de la LDR sans objet et avec objet

// puis ajuster la variable seuil en conséquence.

// Exemple :

void loop() {

int ldrValue = analogRead(LDR_PIN);

Serial.println(ldrValue);

delay(200);

}

// Observer les valeurs affichées pour choisir un seuil fiable.

Fonction dédiée : détection de présence (Arduino + KY-008 + LDR)

#define LASER_PIN 8 // Broche digitale pour le laser

#define LDR_PIN A0 // Broche analogique pour la LDR

#define SEUIL 400 // Seuil à ajuster selon l’environnement

// Fonction qui regroupe toutes les étapes de la détection de présence

bool detectPresence(int ldrPin, int seuil, int nbValidations = 3) {

int compteur = 0;

for (int i = 0; i < nbValidations; i++) {

int ldrValue = analogRead(ldrPin); // Étape 3 : Lecture de la LDR

if (ldrValue < seuil) { // Étape 4 : Comparaison au seuil

compteur++;

}

delay(20); // Étape 6 : Filtrage logiciel (validation temporelle)

}

return (compteur == nbValidations); // Étape 5 : Validation de la présence

}

void setup() {

pinMode(LASER_PIN, OUTPUT); // Étape 1 : Initialisation laser

pinMode(LDR_PIN, INPUT); // Étape 1 : Initialisation LDR

digitalWrite(LASER_PIN, HIGH); // Étape 2 : Activation du laser

Serial.begin(9600);

}

void loop() {

if (detectPresence(LDR_PIN, SEUIL)) {

Serial.println("Présence confirmée !");

// Action à réaliser lors de la détection

}

delay(100);

}

Explication : Cette fonction detectPresence() reprend toutes les étapes

détaillées ci-dessus : lecture de la LDR, comparaison au seuil, filtrage logiciel (validation

sur plusieurs mesures), et retour d’un booléen indiquant la présence ou non d’un objet. Elle

permet d’intégrer facilement la détection de présence dans un algorithme Arduino.

Astuces : complémentarité entre capteurs de présence et capteur de couleur

Avantages :

- Économie d’énergie et réduction des fausses mesures.

- Synchronisation parfaite entre détection de présence et analyse de couleur.

- Possibilité d’utiliser la broche INT du TCS34725 pour activer/désactiver le capteur selon la présence détectée.

- Un capteur de présence placé au début du convoyeur détecte l’arrivée d’un objet et active le capteur de couleur (via la broche INT du TCS34725).

- Le capteur de couleur effectue la mesure uniquement lorsqu’un objet est détecté.

- Un second capteur de présence, placé à la fin du convoyeur, détecte le passage de l’objet et désactive le capteur de couleur, indiquant que l’analyse a été réalisée.

sequenceDiagram

participant CapteurDebut as Capteur présence (début)

participant Couleur as Capteur couleur (TCS34725)

participant Arduino as Arduino

participant CapteurFin as Capteur présence (fin)

participant Objet as Objet

Objet->>CapteurDebut: Arrivée sur le convoyeur

CapteurDebut->>Arduino: Présence détectée

Arduino->>Couleur: Activation (via INT)

Couleur->>Arduino: Mesure couleur

Arduino->>CapteurFin: Attente détection fin

Objet->>CapteurFin: Passage devant capteur fin

CapteurFin->>Arduino: Présence détectée

Arduino->>Couleur: Désactivation (via INT)

Arduino->>Actionneur: Tri selon couleur

Note over Arduino: Synchronisation et économie d'énergie

Automatisation du convoyeur

L’automatisation du convoyeur repose sur une intelligence embarquée qui pilote l’ensemble du processus de tri : détection, identification, orientation et suivi. Grâce à l’intégration de capteurs et d’actionneurs, le système fonctionne de façon autonome, optimise le flux des déchets et garantit la sécurité. Cette automatisation permet :

- Un tri instantané et sans interruption.

- Une adaptation à différents types de déchets et cadences.

- Une gestion proactive des incidents et de la sécurité.

- Un contrôle et une traçabilité accessibles à tout moment via l’interface web.

Le convoyeur automatisé incarne ainsi la modernisation du tri industriel, alliant performance, fiabilité et évolutivité.

Architecture de l’automatisation

L’architecture du système repose sur les composants suivants :

- Microcontrôleur : Arduino Nano, cœur du système, gère la logique de tri, les entrées/sorties et la communication avec l’interface web via un module WiFi (ex : ESP8266).

- Capteurs de présence : module laser KY-008 + photorésistance, placés au début et à la fin du convoyeur pour détecter l’arrivée et la sortie des cubes (activation/désactivation du tapis).

- Capteur de couleur : TCS34725, placé au-dessus du tapis pour identifier la couleur du cube à la volée.

- Actionneurs : moteur pas à pas pour entraîner le tapis du convoyeur, deux servomoteurs pour orienter les cubes vers le bac adapté selon la couleur détectée.

Cette architecture assure un tri automatique, rapide et fiable, avec activation du tapis uniquement à la détection d’un déchet, identification à la volée, orientation dynamique, et arrêt du tapis dès la sortie du cube.

sequenceDiagram

participant CapteurDebut as Capteur présence début

participant Microcontroleur as Microcontrôleur

participant Moteur as Moteur du tapis

participant CapteurCouleur as Capteur de couleur

participant Servomoteur as Servomoteur d’aiguillage

participant CapteurFin as Capteur présence fin

participant InterfaceWeb as Interface web

CapteurDebut->>Microcontroleur: Détection d’un cube (laser interrompu)

Microcontroleur->>Moteur: Démarrage du tapis

Moteur->>CapteurCouleur: Transport du cube

CapteurCouleur-->>Microcontroleur: Détection couleur à la volée

Microcontroleur->>Servomoteur: Anticipation de la consigne de tri

Moteur->>CapteurFin: Transport du cube jusqu’à la sortie

CapteurFin-->>Microcontroleur: Cube sorti (laser interrompu)

Microcontroleur->>Moteur: Arrêt du tapis

Microcontroleur->>InterfaceWeb: Mise à jour des compteurs

Gestion des cas particuliers et erreurs

Pour garantir la robustesse du système, l’automatisation intègre la gestion des cas particuliers :

- Absence d’objet : Si aucun objet n’est détecté par le capteur de présence, le convoyeur reste à l’arrêt et le système attend un nouvel événement. Cela évite tout fonctionnement inutile ou accidentel.

- Erreur de détection couleur : Si le capteur de couleur ne parvient pas à identifier la teinte (valeur « Inconnu »), l’objet est orienté vers un bac de tri spécial « erreur » et une alerte est affichée sur l’interface web. Cette mesure permet d’éviter le mélange des déchets et d’assurer la traçabilité des anomalies.

- Objets atypiques ou non conformes : Les objets trop petits, trop grands ou transparents peuvent ne pas être détectés correctement. Le système prévoit une validation temporelle et des seuils pour filtrer ces cas et éviter les erreurs de tri.

- Sécurité : En cas de détection prolongée ou d’obstruction du convoyeur (objet bloqué, capteur activé > 2s), un arrêt d’urgence est déclenché et une alarme sonore/lumineuse est activée pour prévenir l’opérateur.

- Absence de capteur ou défaut matériel : Si le microcontrôleur ne détecte pas la présence d’un capteur lors de l’initialisation, le système se met en sécurité et affiche une erreur sur l’interface web.

Code Arduino du système automatisé

#include <Wire.h>

#include <Adafruit_TCS34725.h>

#include <Servo.h>

// --- Définition des broches ---

// Capteurs de présence

#define LASER_ENTREE_PIN 2 // Capteur laser entrée

#define LDR_ENTREE_PIN A0 // Photorésistance entrée

#define LASER_SORTIE_PIN 3 // Capteur laser sortie

#define LDR_SORTIE_PIN A1 // Photorésistance sortie

// Moteur pas à pas (driver à 4 broches)

#define DRIVER_IN1_PIN 4

#define DRIVER_IN2_PIN 5

#define DRIVER_IN3_PIN 6

#define DRIVER_IN4_PIN 7

// Servomoteurs pour le tri

#define SERVO_TRI1_PIN 8

#define SERVO_TRI2_PIN 9

// LED indicatrices

#define LED_ROUGE_PIN 10

#define LED_VERTE_PIN 11

#define LED_BLEUE_PIN 12

#define LED_JAUNE_PIN 13

#define LED_BLANCHE_PIN A2 // LED état système

// Capteur de couleur

#define TCS_INT_PIN A3 // Broche INT pour activer/désactiver le capteur

// SDA = A4, SCL = A5 (fixes sur Arduino Nano)

// --- Objets capteurs et actionneurs ---

Adafruit_TCS34725 tcs = Adafruit_TCS34725();

Servo servoTri1;

Servo servoTri2;

// --- Initialisation ---

void setup() {

// Initialisation des broches capteurs

pinMode(LASER_ENTREE_PIN, INPUT);

pinMode(LDR_ENTREE_PIN, INPUT);

pinMode(LASER_SORTIE_PIN, INPUT);

pinMode(LDR_SORTIE_PIN, INPUT);

// Initialisation des broches moteur pas à pas

pinMode(DRIVER_IN1_PIN, OUTPUT);

pinMode(DRIVER_IN2_PIN, OUTPUT);

pinMode(DRIVER_IN3_PIN, OUTPUT);

pinMode(DRIVER_IN4_PIN, OUTPUT);

// Initialisation des servomoteurs

servoTri1.attach(SERVO_TRI1_PIN);

servoTri2.attach(SERVO_TRI2_PIN);

// Initialisation des LED

pinMode(LED_ROUGE_PIN, OUTPUT);

pinMode(LED_VERTE_PIN, OUTPUT);

pinMode(LED_BLEUE_PIN, OUTPUT);

pinMode(LED_JAUNE_PIN, OUTPUT);

pinMode(LED_BLANCHE_PIN, OUTPUT);

// Initialisation INT capteur couleur

pinMode(TCS_INT_PIN, OUTPUT);

digitalWrite(TCS_INT_PIN, LOW); // Capteur couleur désactivé au démarrage

// Initialisation du capteur de couleur

if (tcs.begin()) {

digitalWrite(LED_BLANCHE_PIN, HIGH); // Système prêt

} else {

digitalWrite(LED_BLANCHE_PIN, LOW); // Système non prêt

}

// Initialisation communication série (vers ESP8266)

Serial.begin(9600);

}

// --- Boucle principale ---

void loop() {

// Détection de présence au début

if (detectPresenceDebut()) {

activerConvoyeur();

digitalWrite(TCS_INT_PIN, HIGH); // Activation capteur couleur

// Détection couleur

String couleur = detectColor();

showColorLED(couleur);

trierObjet(couleur);

// Envoi des données à l'ESP8266

envoyerDonnees(couleur, "EN_MARCHE");

}

// Détection de présence à la fin

if (detectPresenceFin()) {

arreterConvoyeur();

digitalWrite(TCS_INT_PIN, LOW); // Désactivation capteur couleur

// Envoi état arrêt à l'ESP8266

envoyerDonnees("AUCUNE", "ARRET");

}

// Gestion des erreurs et sécurité

handleError();

}

// --- Fonctions principales (à implémenter) ---

bool detectPresenceDebut() {

// Détection présence début convoyeur

}

bool detectPresenceFin() {

// Détection présence fin convoyeur

}

void activerConvoyeur() {

// Activation moteur pas à pas via driver (4 broches)

}

void arreterConvoyeur() {

// Arrêt moteur pas à pas via driver (4 broches)

}

String detectColor() {

// Détection couleur avec TCS34725

}

void showColorLED(String couleur) {

// Allume la LED correspondant à la couleur détectée

}

void trierObjet(String couleur) {

// Orientation de l’objet avec les servomoteurs

}

void handleError() {

// Gestion des erreurs et sécurité

}

void envoyerDonnees(String couleur, String etat) {

// Envoi des données à l'ESP8266 via Serial

Serial.print("COULEUR:");

Serial.print(couleur);

Serial.print(";ETAT:");

Serial.println(etat);

}

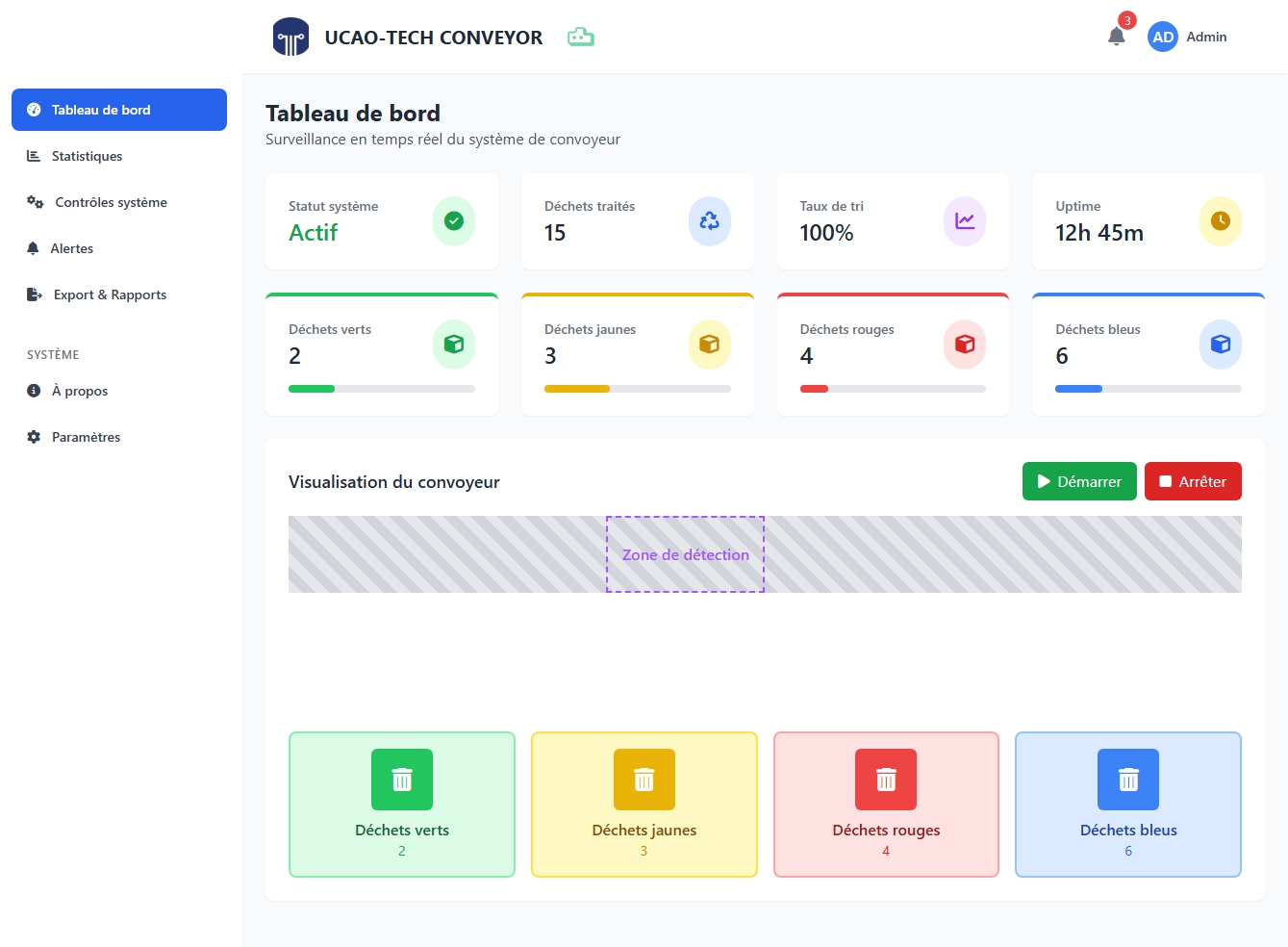

Interface web

Interface web : suivi en temps réel

Le développement de l’interface web pour le convoyeur intelligent s’est déroulé en deux

grandes étapes, chacune illustrant une approche technique différente pour le suivi en temps

réel des déchets triés.

Première étape : une première version de l’interface a été conçue avec une

méthode de transfert de données qui n’a pas permis d’obtenir la fiabilité attendue.

Seconde étape : après analyse des difficultés rencontrées, une nouvelle

interface web a été développée, intégrant une solution de communication plus robuste et

adaptée aux besoins du projet.

Cette section présente ces deux volets, les choix techniques réalisés, les enseignements

tirés et la solution finale retenue pour le suivi en temps réel des opérations de tri.

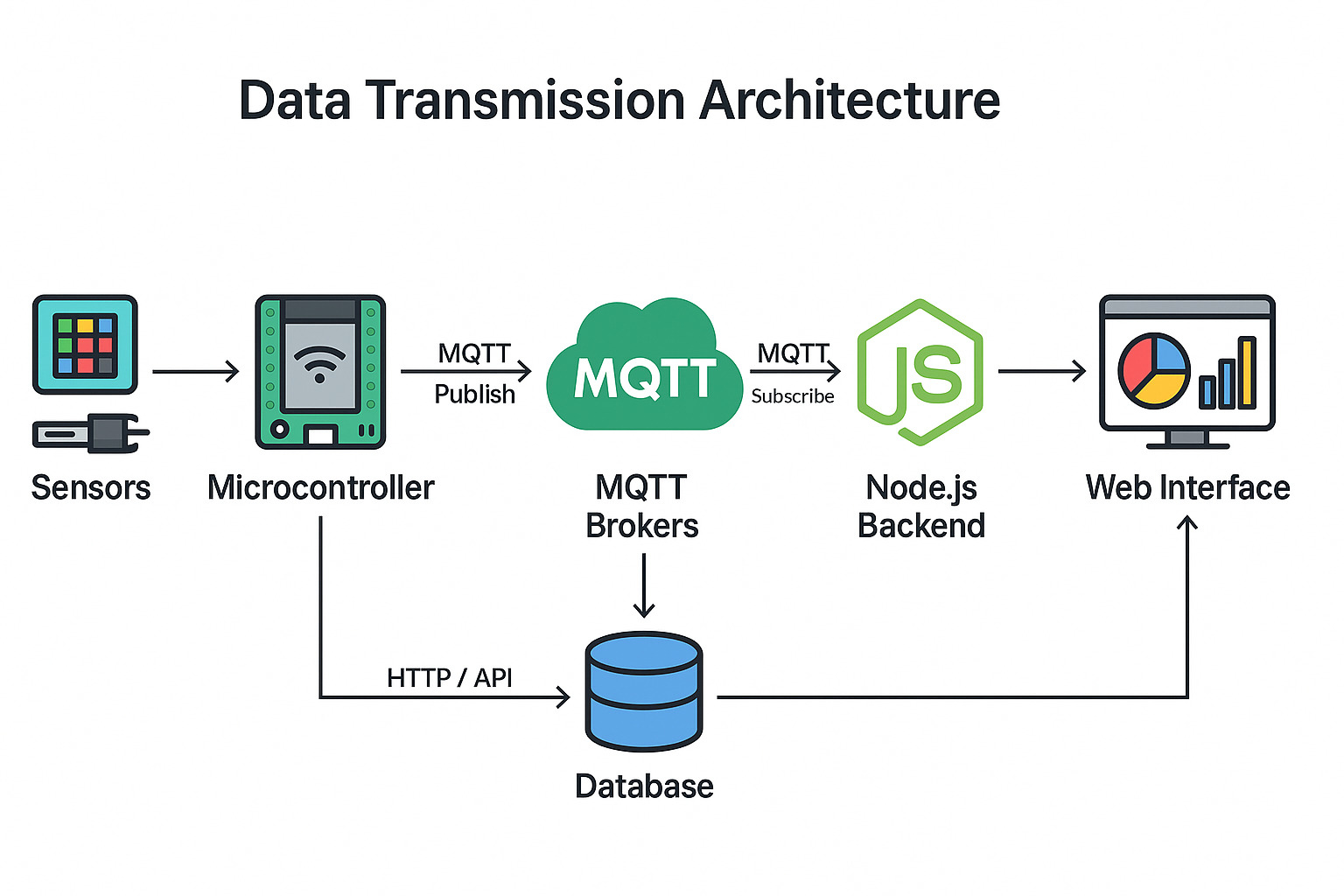

Première version : interface web avec MQTT et InfluxDB

La première version de l’interface web du convoyeur intelligent a été développée avec

les technologies HTML, CSS et JavaScript, dans une logique de supervision en

temps réel des opérations de tri. Pour assurer la communication entre le microcontrôleur

et le serveur, le protocole MQTT a été choisi : l’Arduino publie les données

vers un broker MQTT, tandis que le backend s’abonne pour recevoir et traiter ces

informations.

Les données collectées sont ensuite stockées dans une base InfluxDB, optimisée

pour la gestion de séries temporelles et l’analyse statistique.

Architecture technique : le microcontrôleur joue le rôle de

publisher, le backend agit comme subscriber, et l’interface web interroge

la base pour afficher les statistiques en temps réel.

Principales difficultés rencontrées :

- Bibliothèques Arduino : l’intégration du client

MQTT sur Arduino a nécessité l’installation et la configuration de plusieurs

bibliothèques spécifiques, parfois incompatibles ou instables selon la version du

microcontrôleur.

- Configuration du broker : le paramétrage du broker

MQTT (adresse, port, sécurité) a demandé de nombreux ajustements pour garantir la

fiabilité des échanges.

- Gestion de la base InfluxDB : la connexion entre

le backend et InfluxDB, ainsi que la structuration des données, ont posé des défis en

termes de performance et de robustesse.

Malgré ces efforts, la solution n’a pas permis d’atteindre le niveau de fiabilité et de

simplicité attendu pour le suivi en temps réel, ce qui a motivé le développement d’une

seconde version plus adaptée.

Seconde version : interface web avec Bootstrap et Firebase

Introduction :

Après avoir constaté les limites de la première version (complexité du protocole

MQTT, instabilité de la base InfluxDB, difficultés d’intégration), le choix s’est

porté sur une solution plus moderne et intégrée : Firebase.

Firebase propose une plateforme complète pour le développement d’applications

connectées, regroupant la base de données, l’authentification, la synchronisation en

temps réel et la gestion des accès.

Cette approche répond parfaitement aux besoins du projet : simplicité

d’intégration, fiabilité de la communication et actualisation

instantanée des données sur l’interface web.

Le passage à Firebase a permis de :

- Centraliser toutes les fonctionnalités dans une seule plateforme.

- Faciliter la connexion entre le microcontrôleur (ESP8266/Arduino) et la page web.

- Garantir la précision du comptage et l’affichage en temps réel des opérations de tri.

- Réduire les risques d’erreurs et accélérer le développement.

Architecture de la page et technologies utilisées :

L’interface web développée avec HTML, CSS, JavaScript

et le framework Bootstrap offre une expérience

utilisateur moderne, fluide et responsive.

- Structure de la page : Un dashboard central affiche les statistiques de tri, le comptage par couleur, et l’état du système en temps réel. Des sections dédiées permettent la visualisation des historiques, la gestion des accès et la personnalisation de l’interface.

- Technologies front-end : HTML pour la structure, CSS pour le style, Bootstrap pour la mise en page responsive et les composants interactifs, JavaScript pour la logique dynamique et la connexion à Firebase.

- Connexion à Firebase : La bibliothèque Firebase JS est utilisée côté web pour interagir avec la base de données, récupérer les données en temps réel et actualiser l’affichage sans rechargement de la page.

- Organisation du code : Le code est structuré en modules (dashboard, statistiques, gestion des accès), facilitant la maintenance et l’évolution du projet.

- Affichage en temps réel du comptage des déchets triés par couleur.

- Actualisation automatique des données dès qu’un nouvel objet est détecté et trié.

- Gestion des utilisateurs et des accès (authentification Firebase, si activée).

- Personnalisation de l’interface (logos, couleurs, thèmes).

- Visualisation des historiques et export des données pour analyse.

Protocole Firebase : avantages et intégration pratique

Firebase est une plateforme cloud développée par Google, idéale pour les applications web et IoT nécessitant une gestion en temps réel des données, une authentification sécurisée et une synchronisation instantanée entre plusieurs clients. Contrairement à une base de données classique, Firebase propose une base de données temps réel (Realtime Database ou Firestore), qui permet de recevoir et d’envoyer des données instantanément, sans serveur intermédiaire.

- Avantages principaux :

- Synchronisation instantanée des données entre microcontrôleur et interface web.

- Pas de serveur à maintenir : hébergement et sécurité gérés par Google.

- Scalabilité et fiabilité pour les applications connectées.

- API simple pour JavaScript, Arduino/ESP8266, et autres langages.

- Gestion native des utilisateurs et des droits d’accès.

Étapes pour créer et utiliser Firebase dans le projet

- Création du projet Firebase

- Se rendre sur console.firebase.google.com

- Créer un nouveau projet (nom, région, options Google Analytics facultatives)

- Activer la Realtime Database ou Firestore selon le besoin

- Définir les règles de sécurité (lecture/écriture, authentification)

- Connexion de l’interface web à Firebase

- Ajouter le SDK Firebase à votre projet HTML :

<script src="https://www.gstatic.com/firebasejs/9.6.1/firebase-app.js"></script> <script src="https://www.gstatic.com/firebasejs/9.6.1/firebase-database.js"></script>

- Initialiser Firebase avec les clés du projet :

const firebaseConfig = { apiKey: \"...\", authDomain: \"...\", databaseURL: \"...\", projectId: \"...\", storageBucket: \"...\", messagingSenderId: \"...\", appId: \"...\" }; const app = firebase.initializeApp(firebaseConfig); const db = firebase.database(); - Lire et écrire des données en temps réel :

// Écriture firebase.database().ref('compteurs/rouge').set(12); // Lecture firebase.database().ref('compteurs/rouge').on('value', (snapshot) => { const val = snapshot.val(); console.log('Compteur rouge:', val); });

- Ajouter le SDK Firebase à votre projet HTML :

- Connexion du microcontrôleur (ESP8266) à Firebase

- Utiliser la bibliothèque Firebase ESP8266 (disponible via le gestionnaire de bibliothèques Arduino)

- Configurer le WiFi et les clés Firebase dans le code

Arduino :

#include <ESP8266WiFi.h> #include <FirebaseESP8266.h> #define FIREBASE_HOST \"votre-projet.firebaseio.com\" #define FIREBASE_AUTH \"votre_clé_secrète\" FirebaseData fbData; void setup() { WiFi.begin(\"SSID\", \"motdepasse\"); Firebase.begin(FIREBASE_HOST, FIREBASE_AUTH); } void loop() { // Écriture d'une valeur Firebase.setInt(fbData, \"/compteurs/rouge\", 12); // Lecture d'une valeur if (Firebase.getInt(fbData, \"/compteurs/rouge\")) { int val = fbData.intData(); Serial.println(val); } delay(1000); } - Synchronisation automatique : toute modification côté microcontrôleur ou web est instantanément répercutée sur l’autre interface.

- Conseils de sécurité et bonnes pratiques

- Utiliser l’authentification Firebase pour restreindre l’accès aux données sensibles.

- Limiter les droits d’écriture/lecture dans les règles de la base de données.

- Ne jamais exposer les clés secrètes dans le code public ou sur GitHub.

- Surveiller l’utilisation et les quotas via la console Firebase.

Flux de données : de l’objet détecté à l’affichage en temps réel

Lorsqu’un objet est détecté et trié par le microcontrôleur, l’information

(ex : couleur détectée) est immédiatement envoyée à la base de données

Firebase. L’interface web, connectée à la même base, reçoit la mise à jour en

temps réel et affiche instantanément le nouveau compteur ou l’état du tri sur le

dashboard.

Exemple de scénario : Un cube rouge passe sous le capteur :

- Le microcontrôleur détecte la couleur et incrémente le compteur « rouge » dans Firebase.

- Firebase synchronise la donnée sur le cloud.

- L’interface web reçoit l’événement et met à jour l’affichage du compteur rouge en direct.

flowchart LR

%% Colonne gauche

A1[Capteurs] --> B1[Microcontrôleur]

B1 --> C1[Traitement]

C1 --> D1[Transmission]

D1 --> E1[(BD Historique)]

%% Colonne droite

A2[Microcontrôleur] --> B2[Cloud]

B2 --> C2[(BD Historique)]

C2 --> D2>Interface]

D2 -->|Config| A2

B2 -.->|Alertes| D2

%% Séparation visuelle

E1 ~~~ F[ ]:::invisible

F ~~~ A2

classDef invisible fill:#0000,stroke:#0000,color:#0000;

Conseils pratiques et évolutivité

- Utiliser des chemins structurés dans la base (ex :

/compteurs/rouge,/logs/) pour faciliter l’analyse et l’extension. - Ajouter des logs d’événements pour l’audit ou le débogage (ex : date, type d’action, utilisateur).

- Superviser l’état de la connexion (microcontrôleur et web) pour détecter les coupures réseau.

- Prévoir la migration vers Firestore si le volume de données ou la complexité augmente.

- Documenter les règles de sécurité et tester les accès avec différents profils utilisateurs.

Conclusion et perspectives

Ce projet de convoyeur intelligent a permis de démontrer la faisabilité d’un tri automatisé, fiable et connecté des déchets, en intégrant des technologies modernes (capteurs, microcontrôleur, interface web, cloud). L’évolution vers une solution basée sur Firebase a apporté robustesse, simplicité de maintenance et synchronisation en temps réel, répondant aux besoins d’industrialisation et de supervision à distance.

Les principaux objectifs ont été atteints : automatisation du tri, traçabilité des opérations, visualisation en temps réel et évolutivité de l’architecture. Ce travail ouvre la voie à de nombreuses perspectives :

- Intégration de nouveaux types de capteurs (poids, RFID, etc.) pour enrichir le tri.

- Exploitation de l’intelligence artificielle pour l’optimisation et la maintenance prédictive.

- Déploiement à plus grande échelle dans des environnements industriels réels.

- Amélioration de la sécurité, de la gestion des accès et de la personnalisation de l’interface.

- Ouverture vers d’autres applications (logistique, recyclage, smart city).

Ce projet constitue une base solide pour l’innovation et l’évolution continue des systèmes de tri intelligents, au service de la transition écologique et de l’industrie.