Documentation Mécanique

Système de

Convoyeur Intelligent

Contexte du Projet

Dans le cadre d'une initiative de recyclage innovante, ce projet vise à développer un système mécanique de tri automatisé pour une usine de traitement des déchets.

Le convoyeur doit permettre la séparation de différents types de matériaux selon leurs propriétés physiques, avec une exigence particulière de robustesse et de maintenance simplifiée.

Challenge : concevoir une solution mécanique fiable pour environnement industriel, dans des délais serrés et avec un budget contraint.

Sélection des Matériaux

Stratégie Matériaux

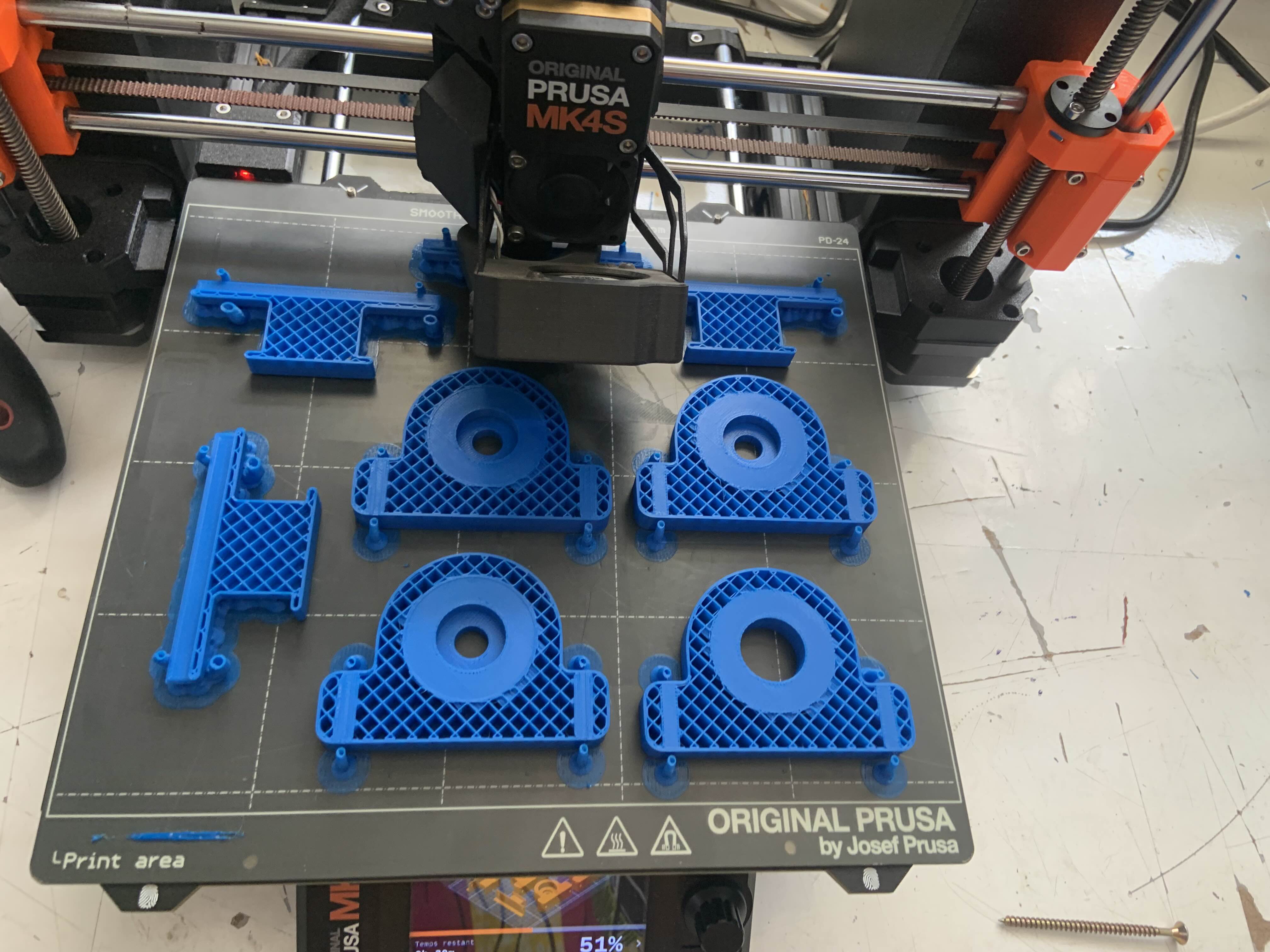

Approche retenue : Utilisation maximale du PLA pour l'impression 3D des composants structurels, combiné à des éléments spécifiques pour les parties mobiles.

Structure

100% PLA

Mécanique

PLA + Roulements

Transmission

Bande PVC

PLA - Acide Polylactique

Utilisation : Toutes les pièces imprimées (châssis, supports, guides)

Paramètres : 100% remplissage pour les pièces structurelles

Avantages

- Excellent rapport rigidité/poids

- Faible warping (déformation)

- Compatibilité avec tous les types d'imprimantes

Optimisations

- Orientation des pièces pendant l'impression

- Choix des paramètres de remplissage

- Post-traitement minimal

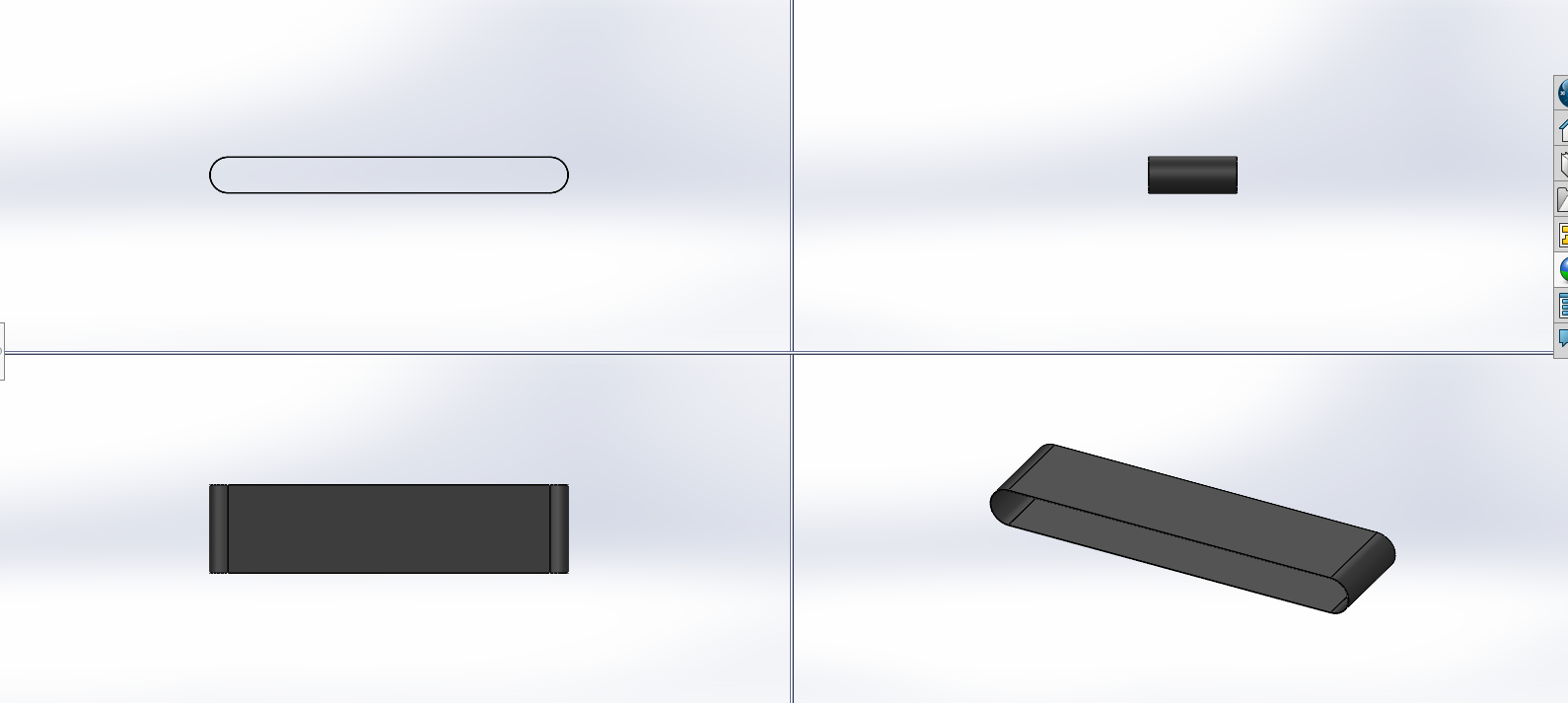

Bande

Utilisation : Bande transporteuse principale

Spécifications : Largeur 120mm, épaisseur 2mm

Propriétés

- Adhérence adaptée aux cubes

- Flexibilité pour enroulement

- Résistance à l'abrasion

Intégration

- Fixation par collage

- Tension réglable

- Compatibilité avec les tambours PLA

Roulements Métalliques

Type : Roulements à billes étanches (6300-2RS)

Justification : Nécessité de faible friction pour les parties rotatives

Caractéristiques

- Diamètre intérieur: 12mm

- Charge dynamique: 5.6kN

- Vitesse max: 14,000 tr/min

Intégration

- Press-fit dans les pièces PLA

- Jeu axial contrôlé

- Lubrification permanente

Avantages

- Coût total réduit de 60% vs solutions métalliques

- Temps de production divisé par 3

- Maintenance simplifiée

Inventaire des Pièces

Structure

- Châssis principal

- Support latéral gauche

- Support latéral droit

- Guide d'entrée gauche

- Guide d'entrée droit

- Plancher capteur couleur

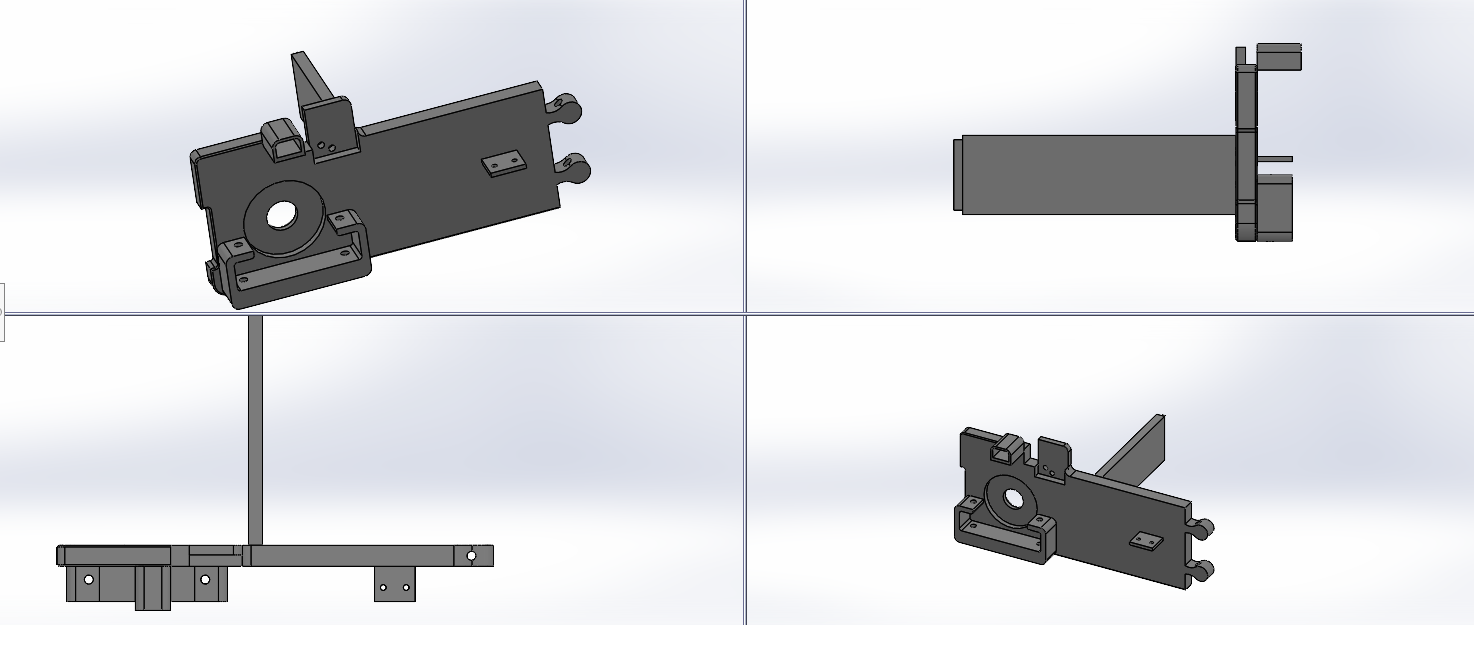

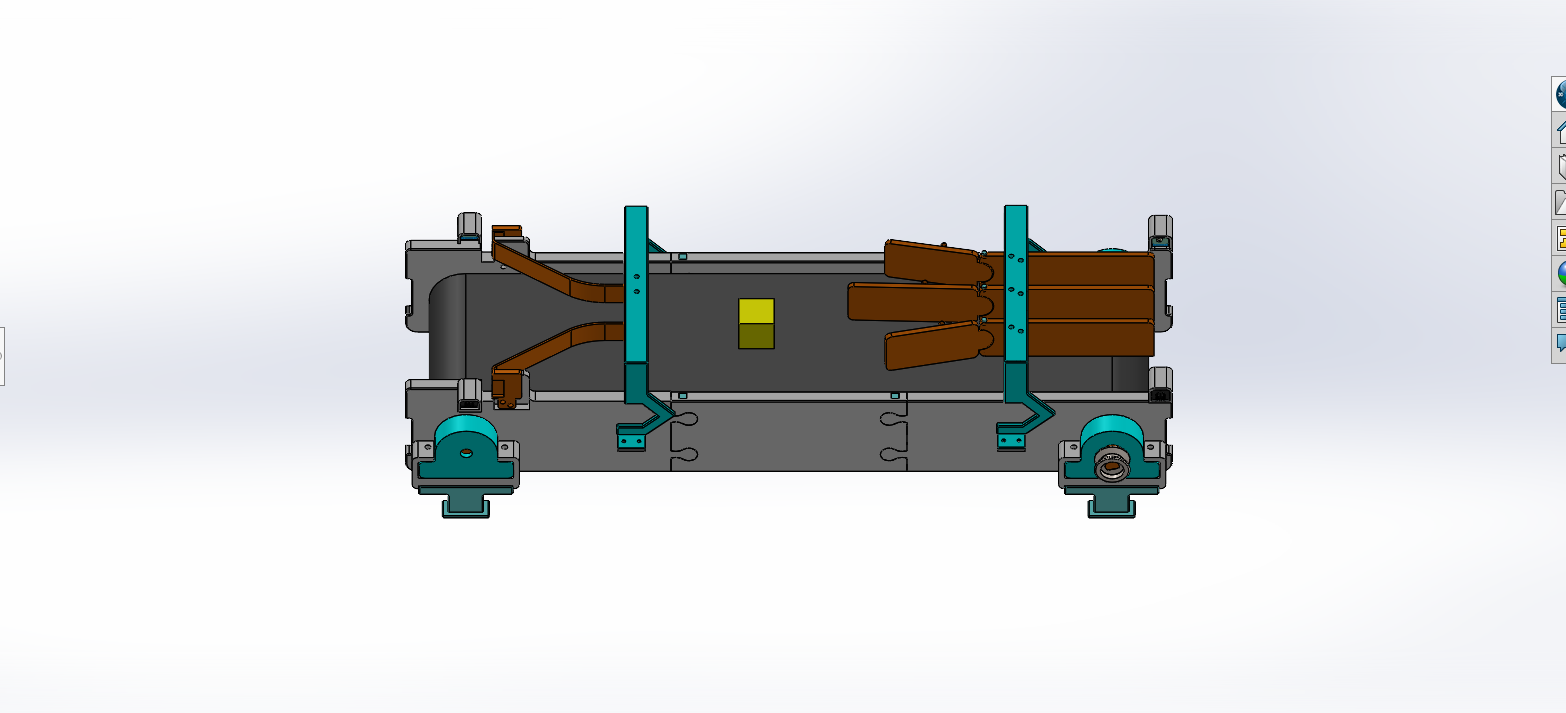

Mécanique

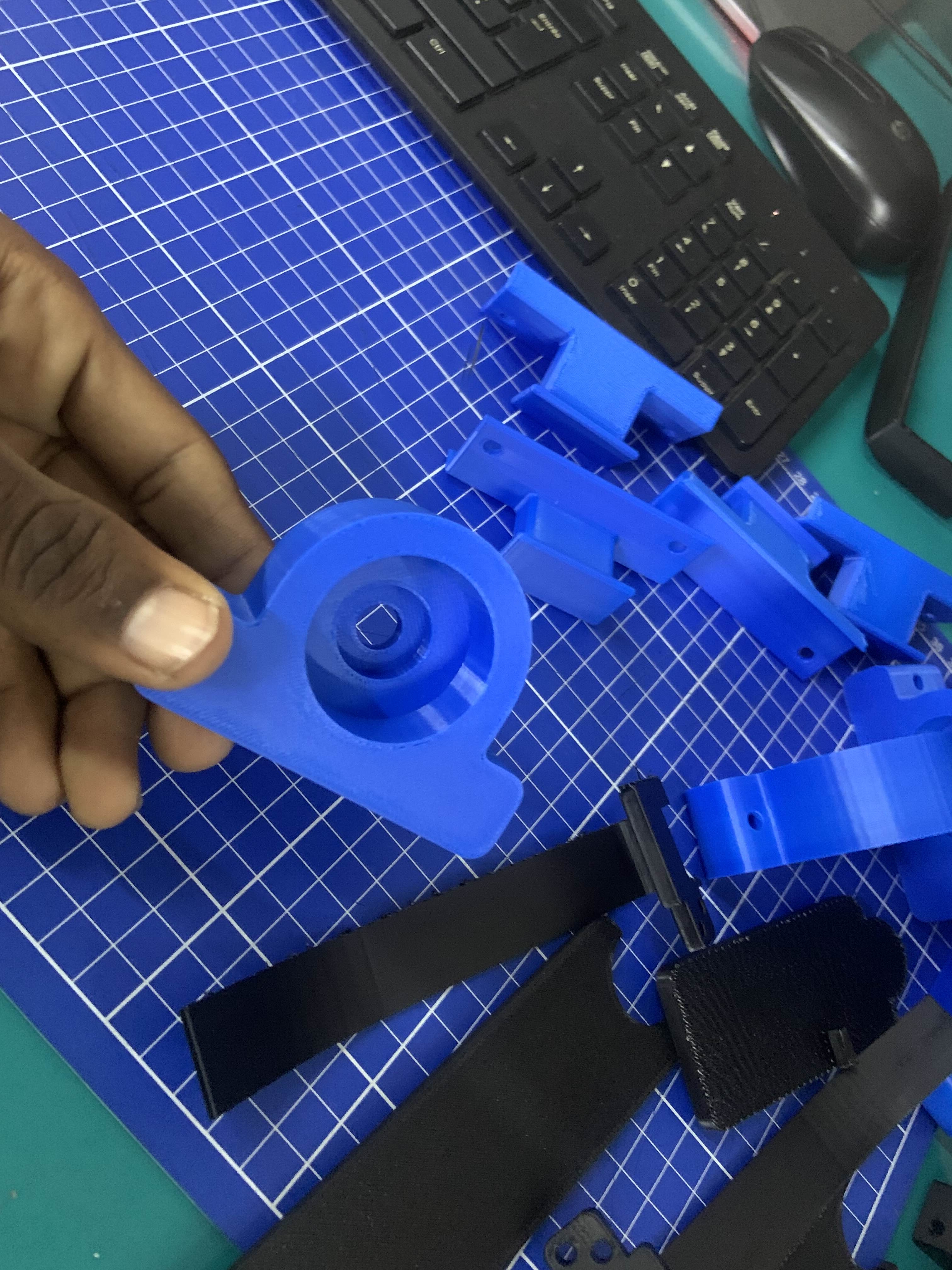

- Tambour moteur

- Tambour de retour

- Palier simple (x2)

- Palier moteur

- Roulements 6300-2RS (x4)

- Bande PVC 120mm

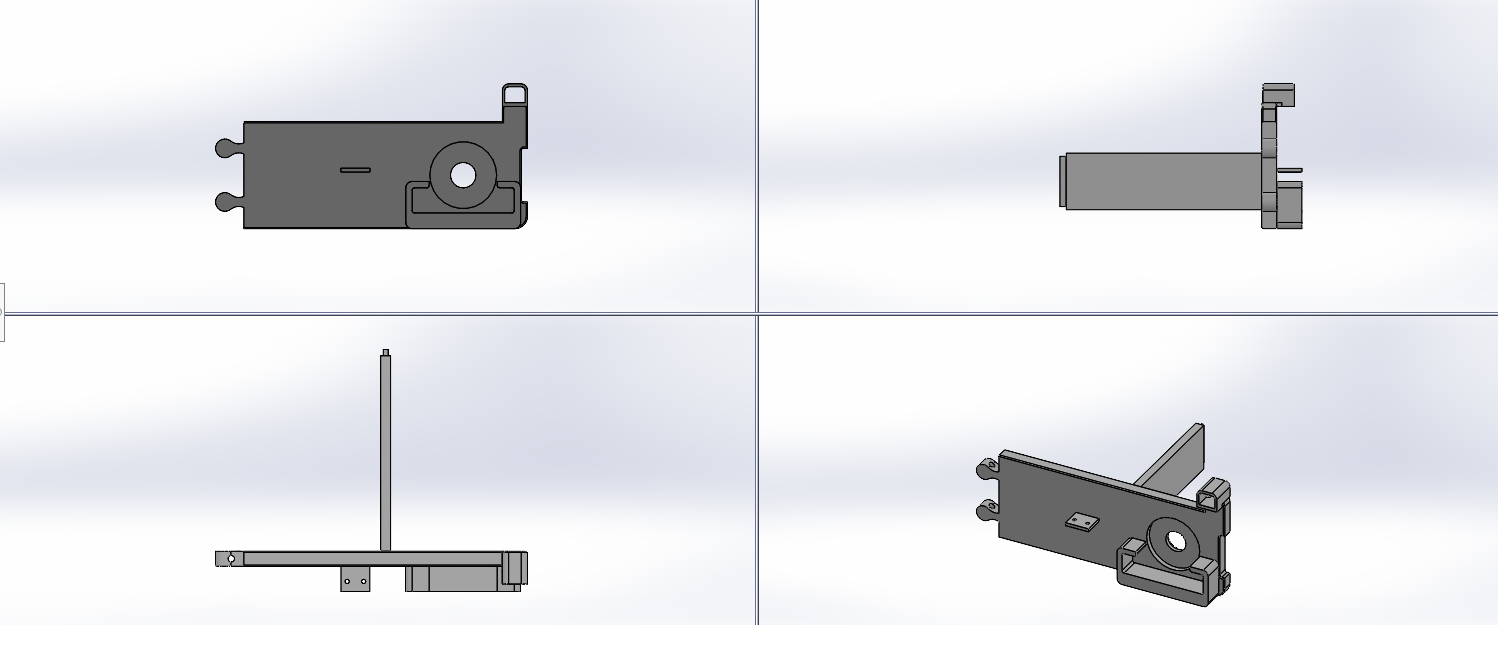

Système

- Planche aiguillage (x2)

- Support aiguillage

- Axe rotatif

- Support servomoteurs

- Tige servo

- Capteur couleur

Modélisation CAO Complète

Catalogue des Pièces

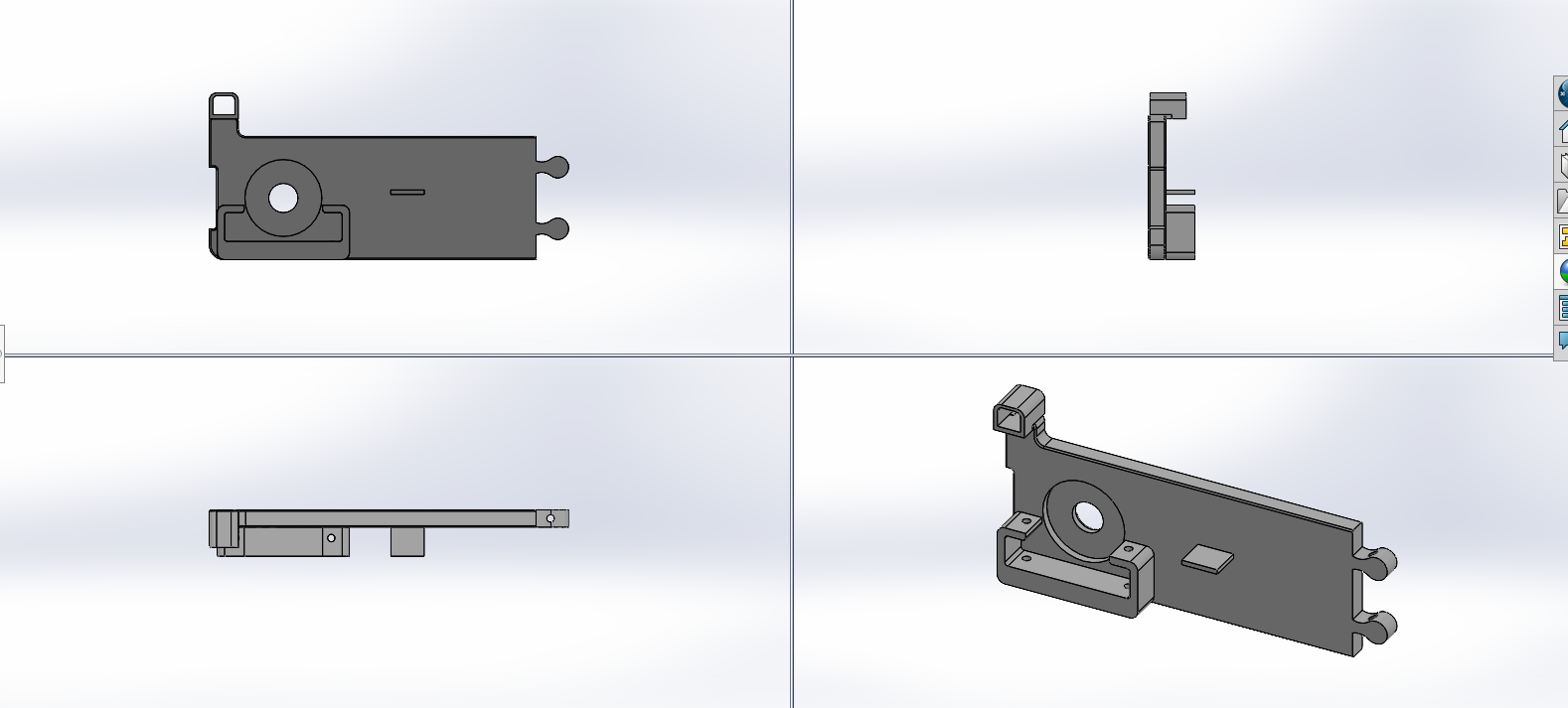

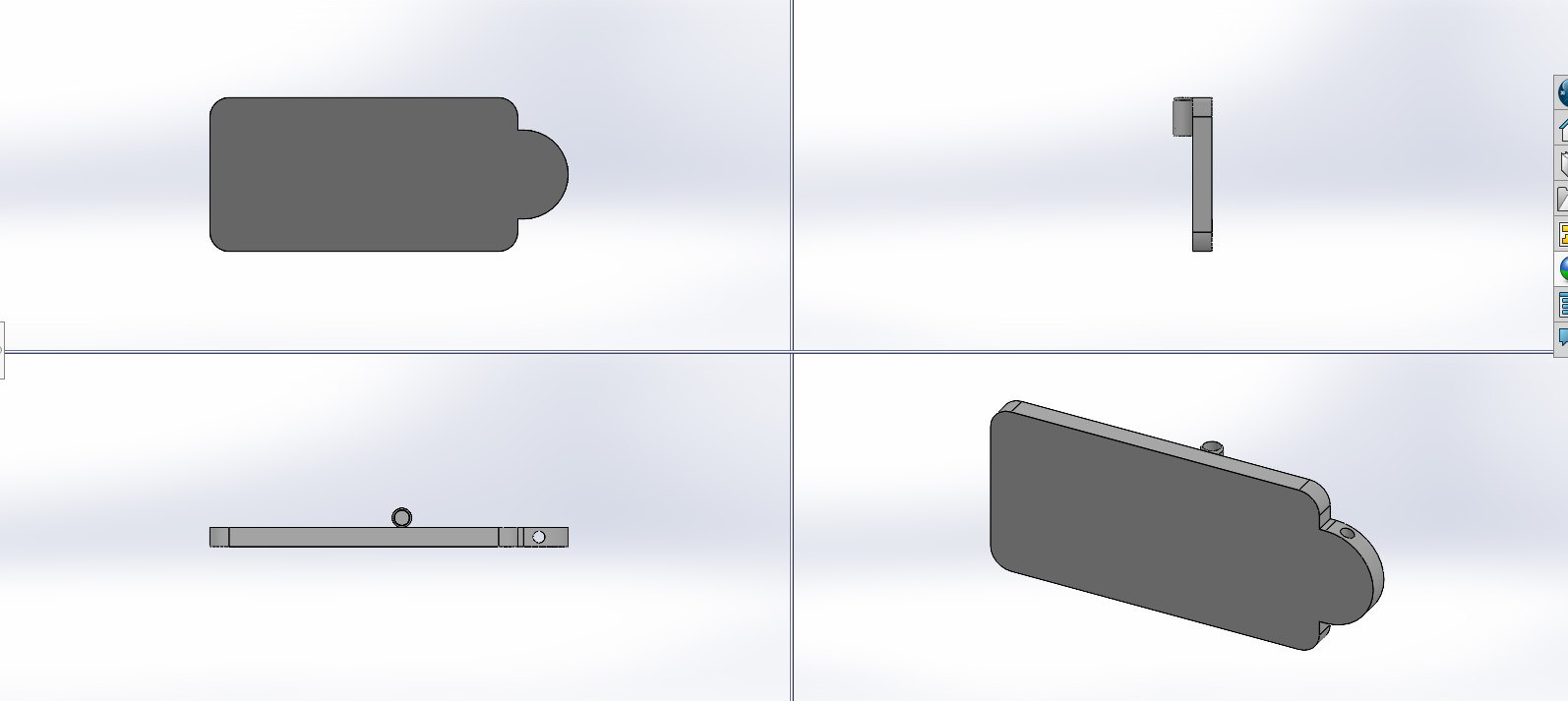

Support Gauche - Section A

Partie supérieure - PLA

Dimensions : 225×100×12mm

Support Gauche - Section B

Partie centrale - PLA

Dimensions : 200×85×12mm

Support Gauche - Section C

Partie inférieure - PLA

Dimensions : 225×100×12mm

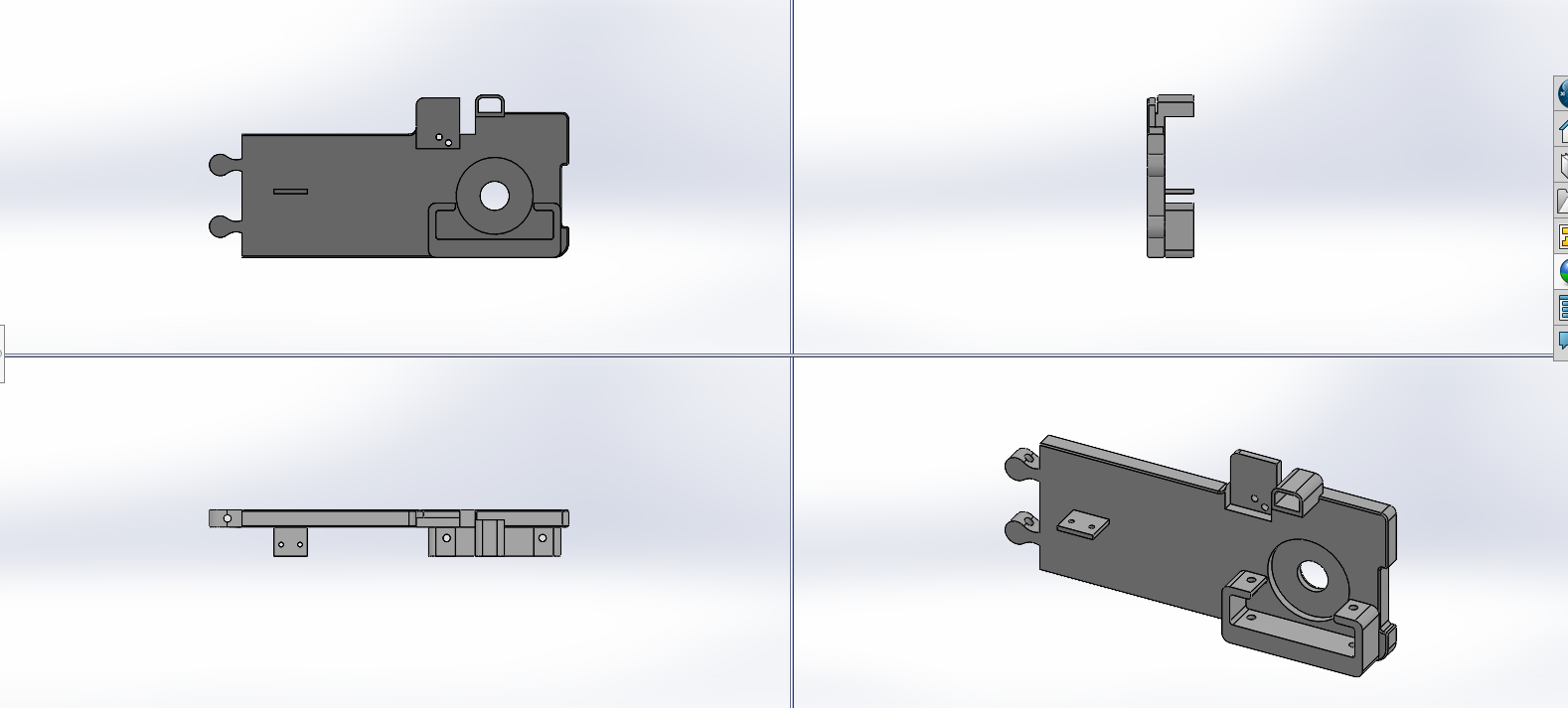

Support Droit - Section A

Partie supérieure - PLA

Dimensions : 225×100×12mm

Support Droit - Section B

Partie centrale - PLA

Dimensions : 200×85×12mm

Support Droit - Section C

Partie inférieure - PLA

Dimensions : 225×100×12mm

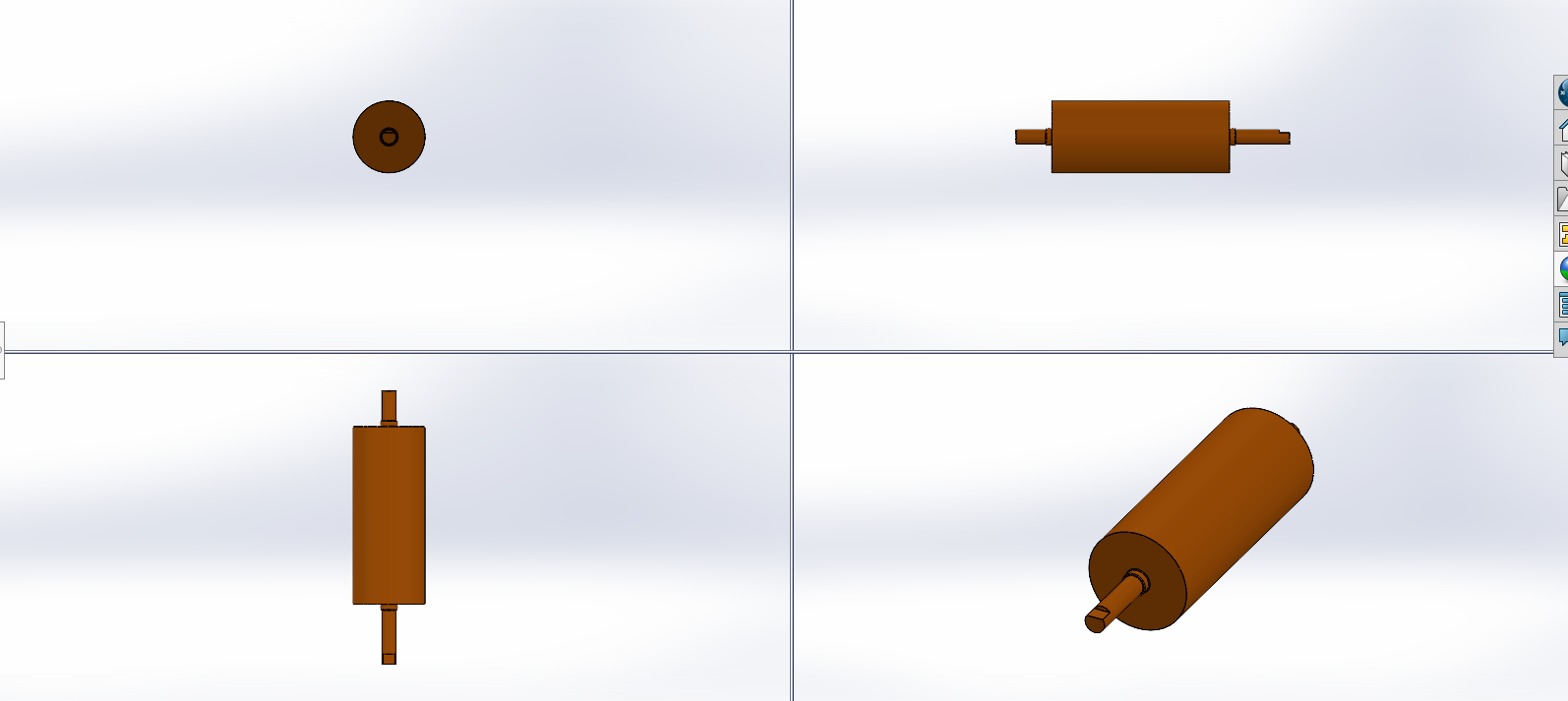

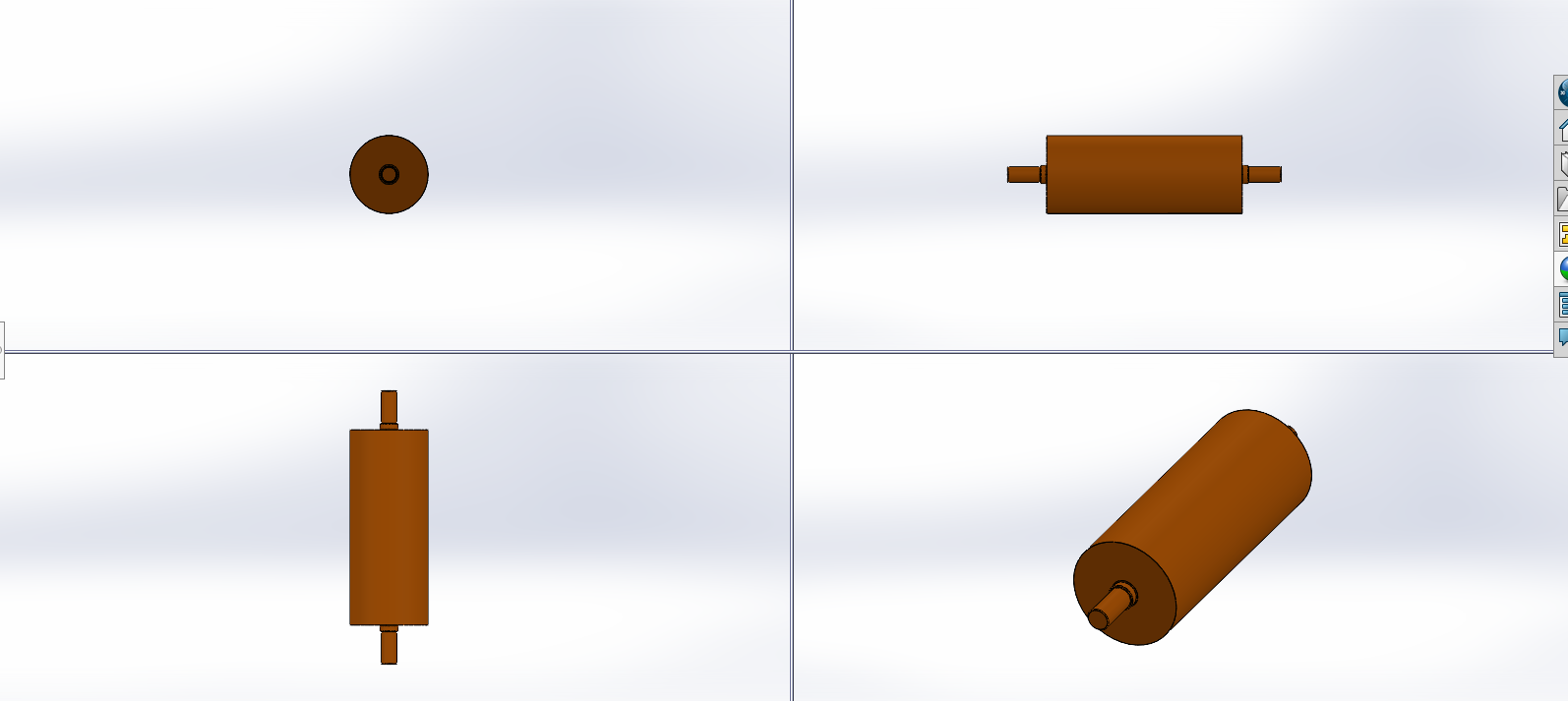

Tambour Moteur

Ø60mm - PLA

Tambour Retour

Ø60mm - PLA

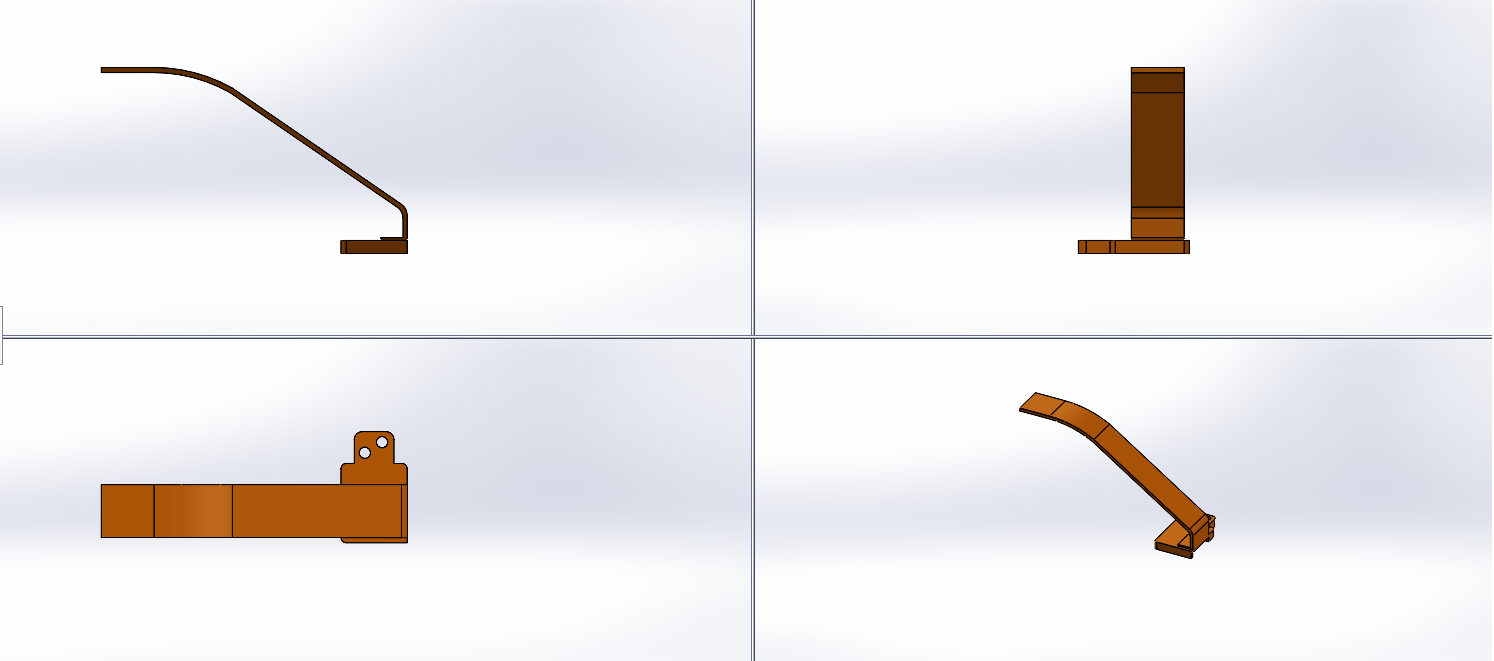

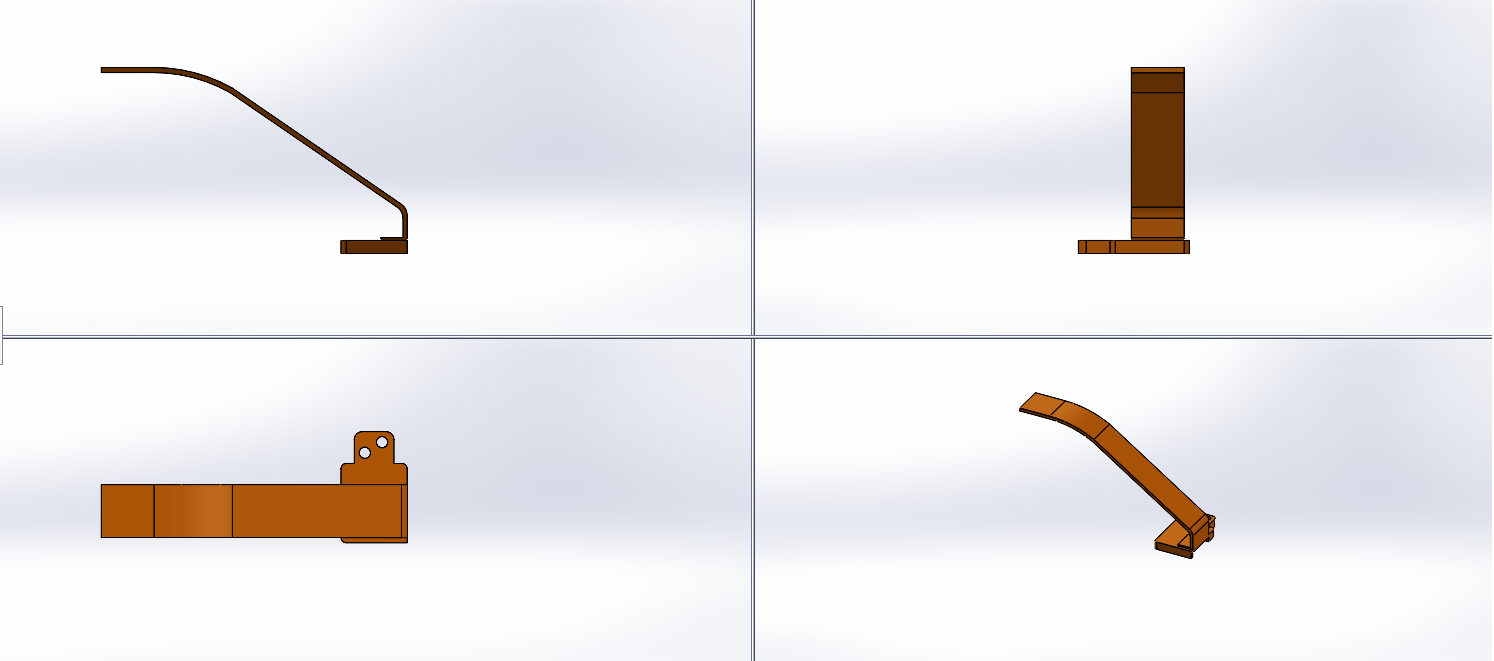

Guide Gauche

Angle 45° - PLA

Guide Droit

Angle 45° - PLA

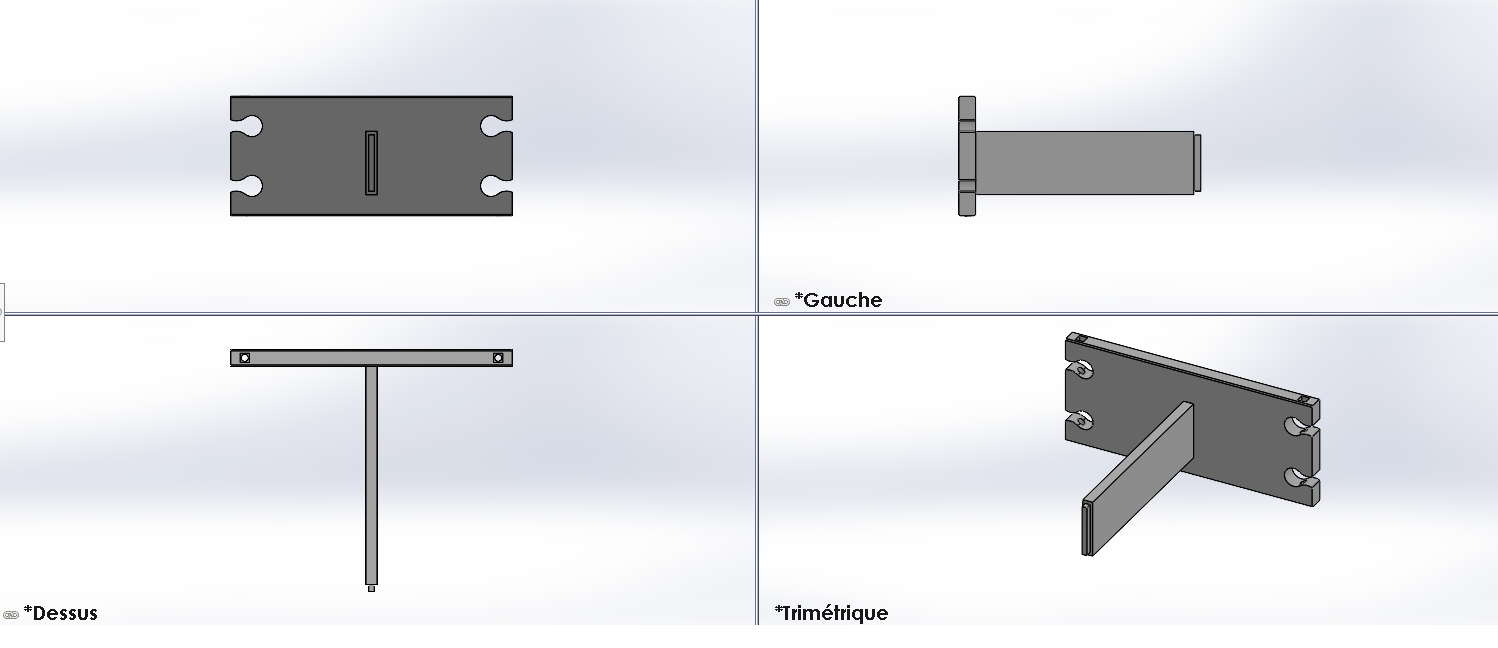

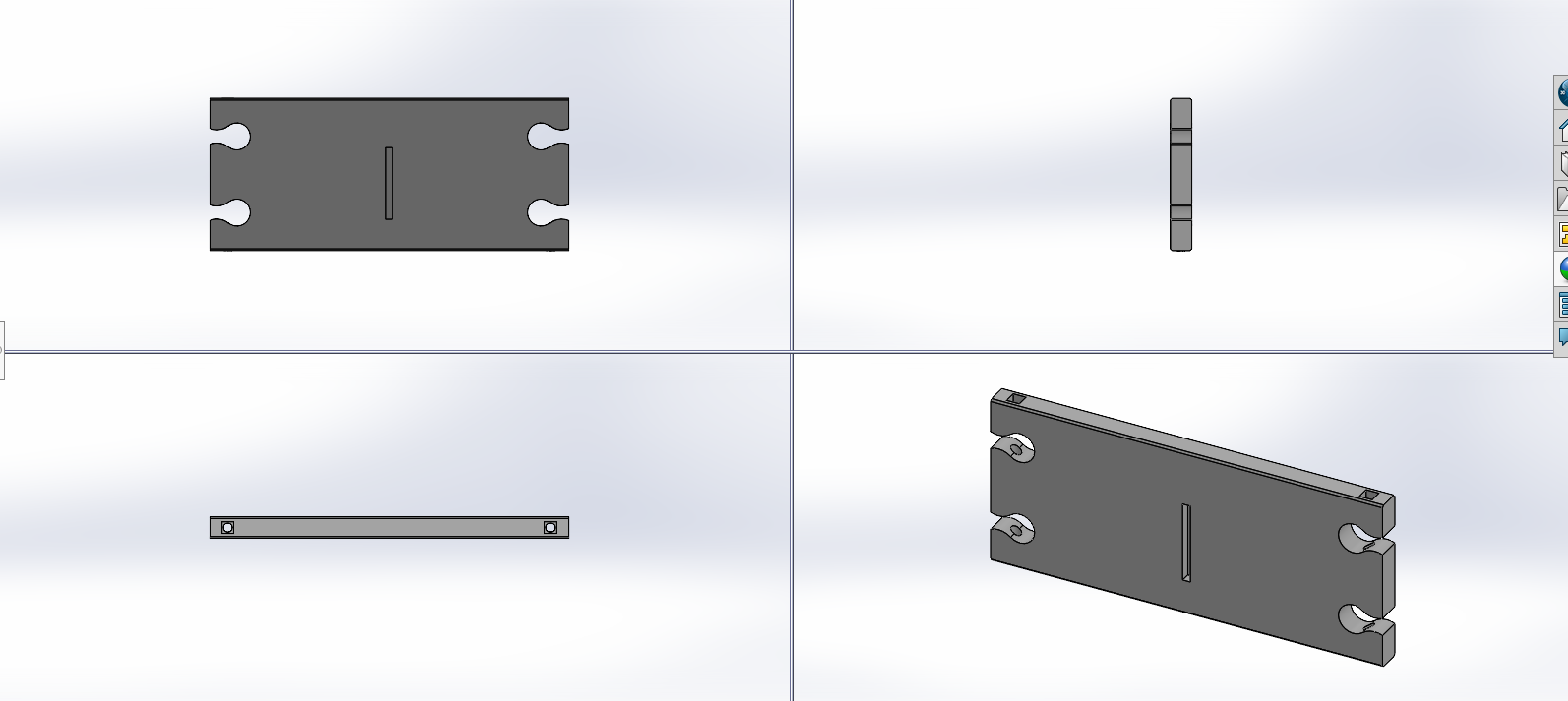

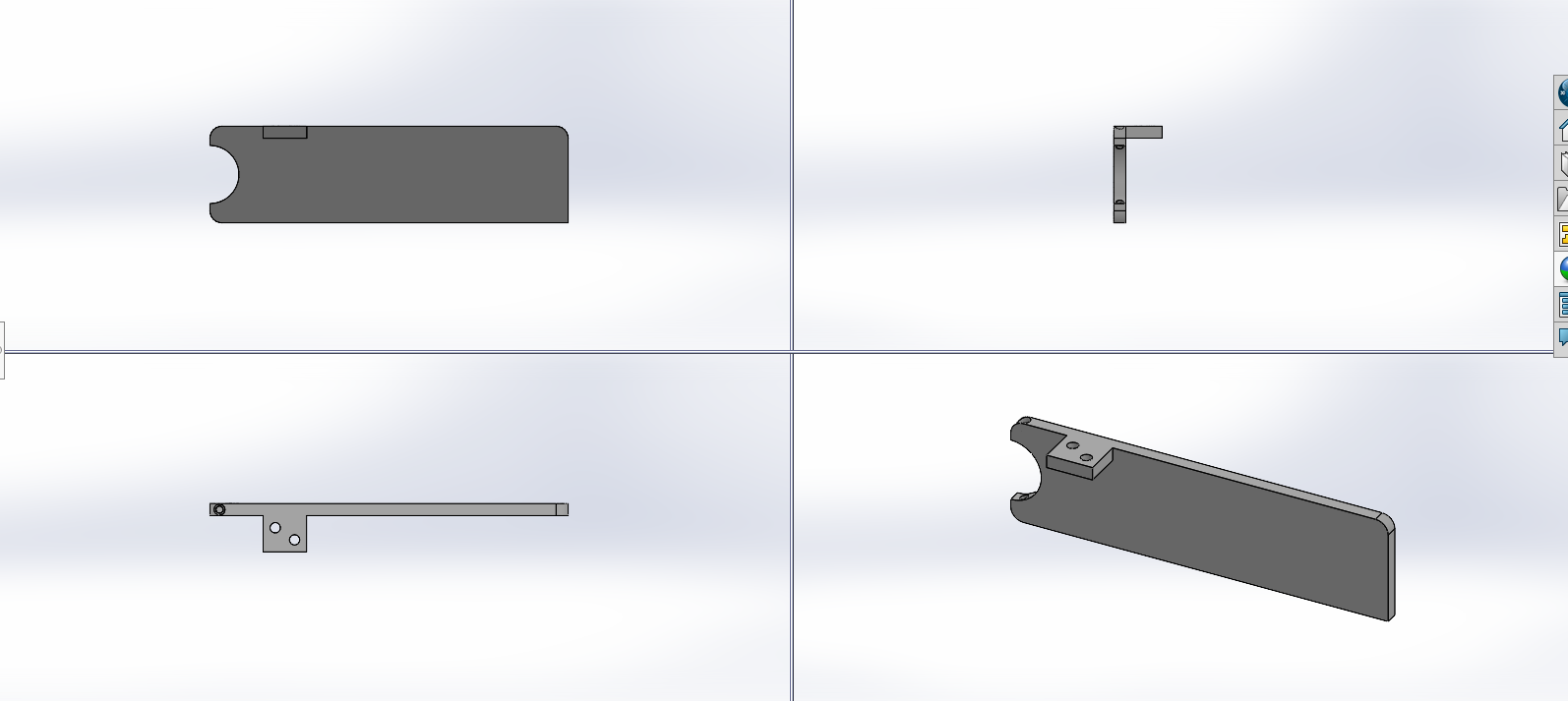

Planches Aiguillage Fixe

3× - PLA

Planches Aiguillage mobile

3× - PLA

Support Aiguillage

Maintient des planches

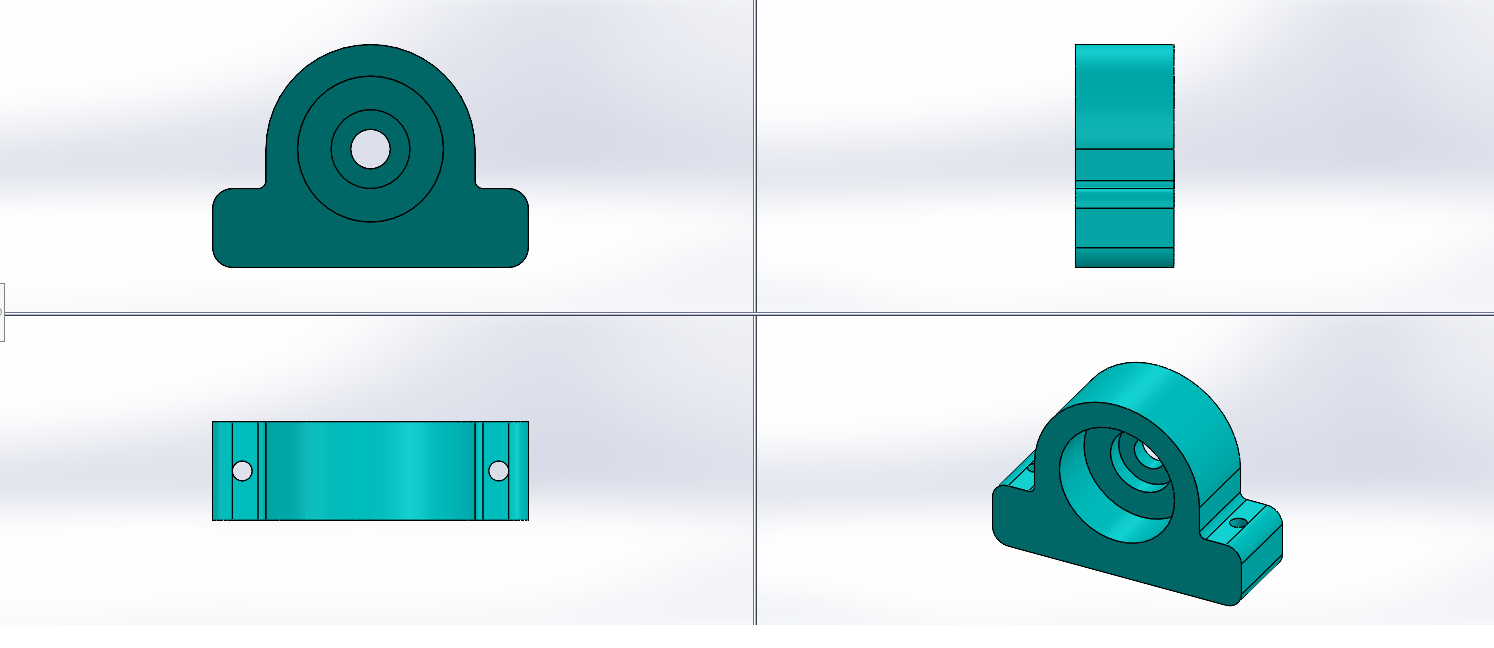

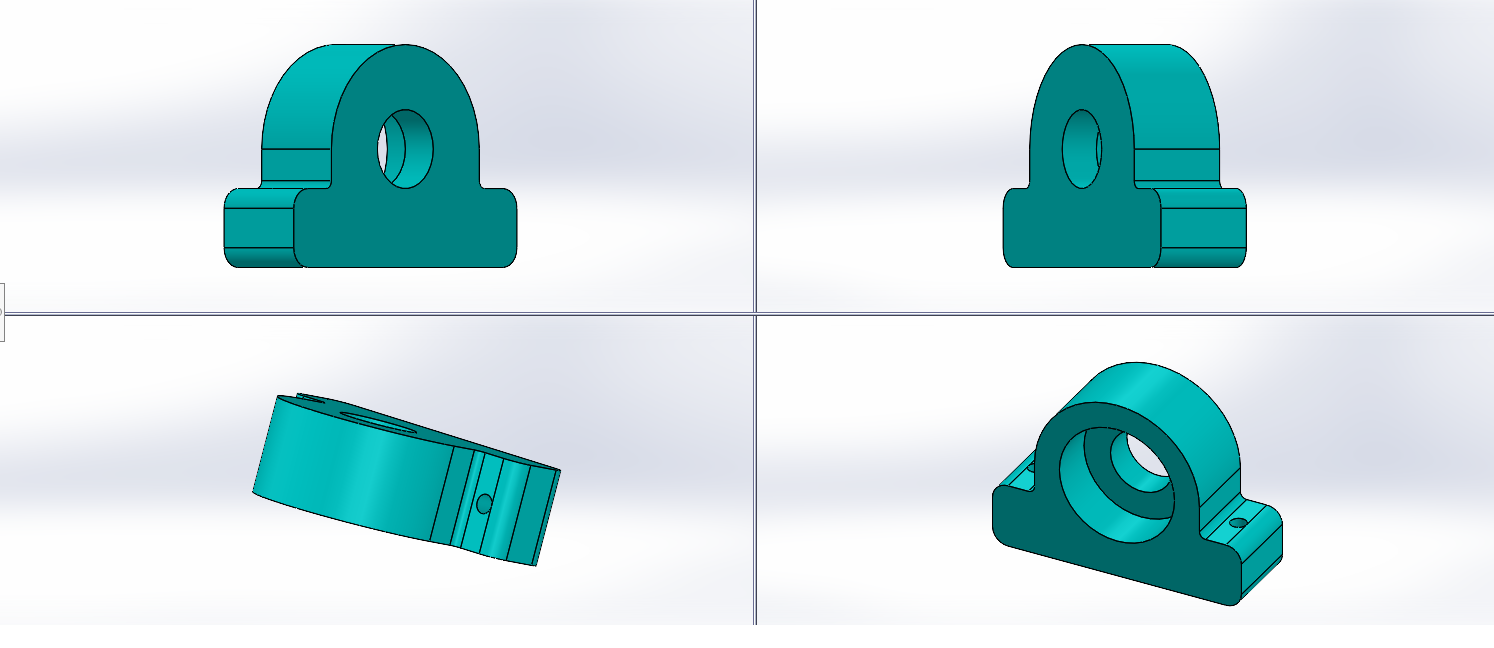

Palier Simple

Roulement 6300-2RS

Palier Moteur

Roulement 6300-2RS + Entraînement

Plancher Capteur

Support TCS3752

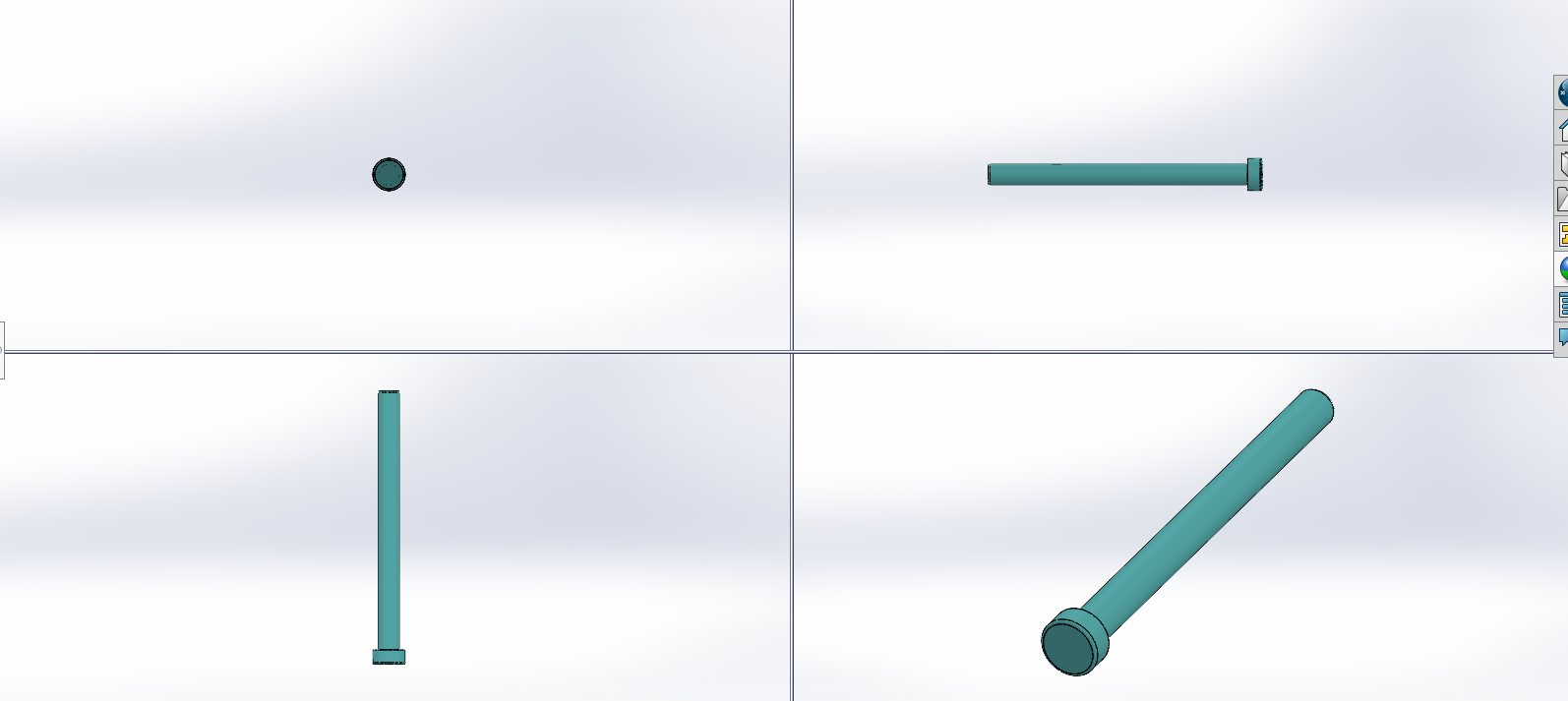

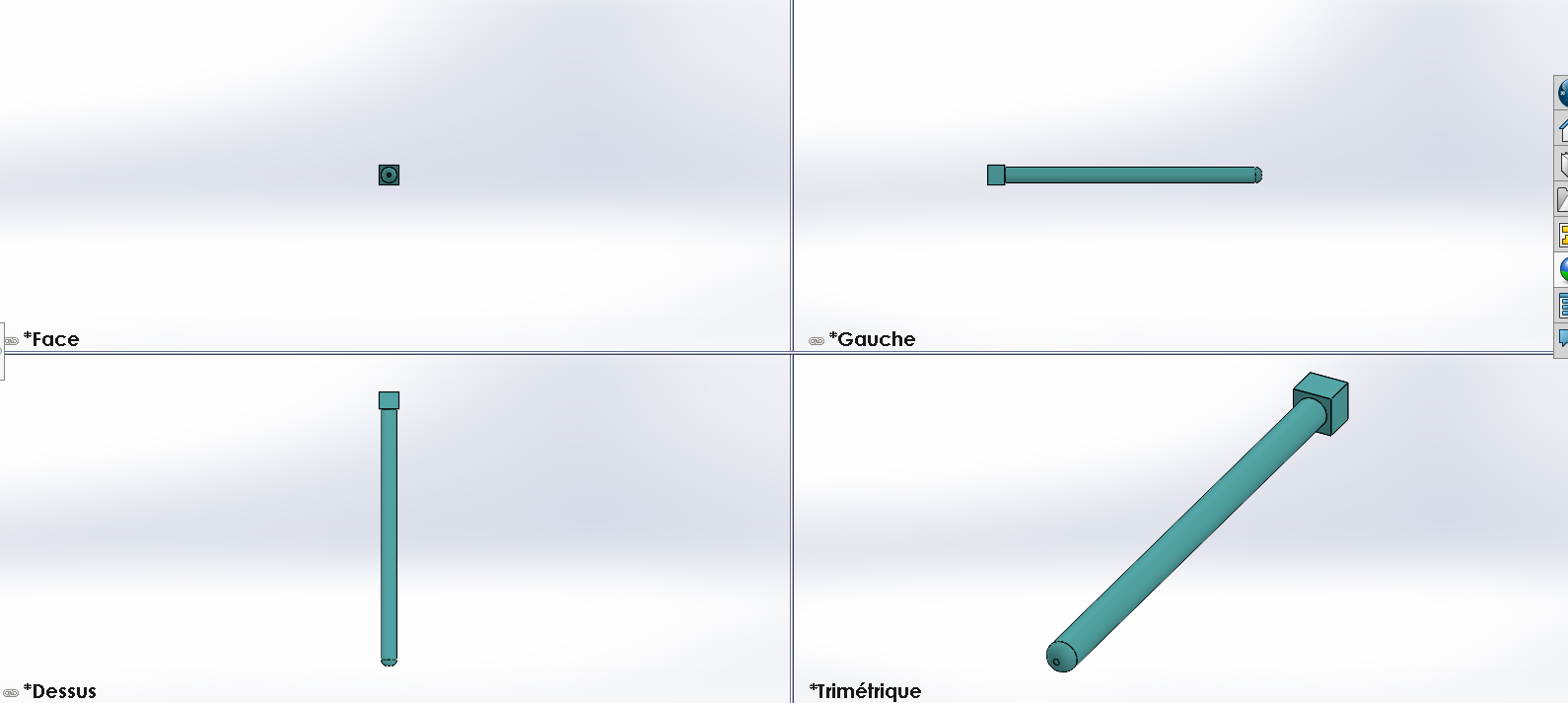

Axe Rotatif

Ø4×37.5mm

Axe fixation

Ø6×86.5mm

Séquence d'Assemblage

Étapes Clés

-

Montage structurel

- Assemblage supports latéraux

- Fixation plancher capteur

-

Installation mécanique

- Montage tambours + roulements

- Pose bande transporteuse

-

Intégration système

- Aiguillage + servomoteurs

- Capteurs couleur

Visualisation 3D

Animation du processus d'assemblage

Outillage requis : Clé Allen 3mm, tournevis cruciforme, jauge d'alignement

Validation Complète

Résistance

Facteur de sécurité > 2.5 sur toutes les pièces en PLA

Cinématique

Aucune interférence dans la plage de mouvement

Tolérances

Jeux fonctionnels < 0.5mm sur les parties mobiles

Tous les composants répondent aux spécifications mécaniques avec une marge de sécurité de 20%

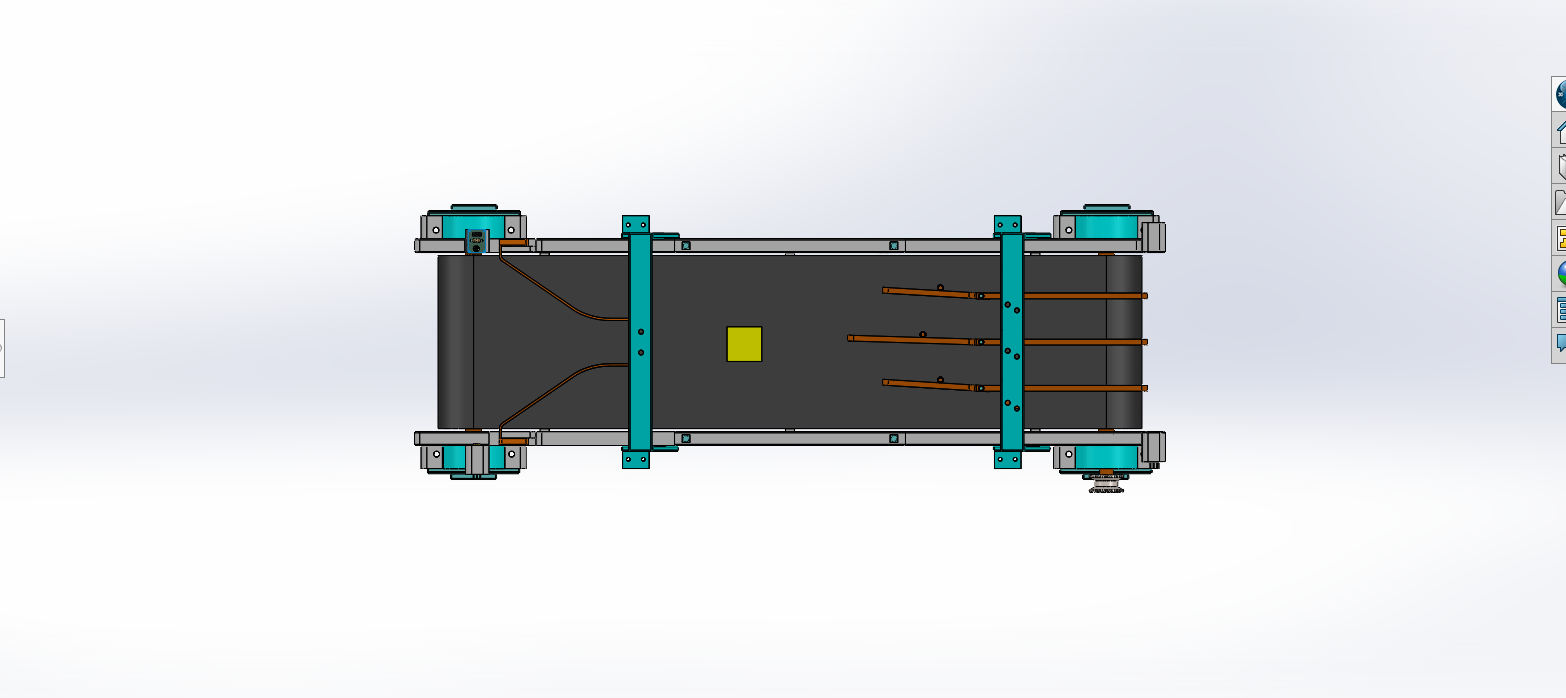

Dimensionnement

Le dimensionnement du convoyeur à bande est réalisé en fonction des spécifications du cahier des charges :

- Longueur totale : 650 mm (imposée)

- Hauteur du tapis : 100 mm par rapport au sol

- Largeur de la bande : 150 mm (adaptée aux cubes de 30 mm)

- Zone de détection : positionnée à mi-parcours pour optimiser le tri

- Réceptacles de tri : dimensionnés pour accueillir plusieurs cubes de 30 mm

Schéma coté

Plan d'ensemble

Télécharger les Fichiers du Projet

Pack Complet SolidWorks

Tous les fichiers sources (.SLDASM, .SLDPRT)

- Assemblage principal et sous-ensembles

- 42 pièces détachées

- Des images inclues

Pack Impression 3D

Fichiers STL prêts à imprimer

- Toutes les pièces au format .STL

Informations Importantes

Recommandations

- SolidWorks 2025 pour les fichiers sources

- Vérifier les chemins des dépendances après extraction

- Imprimer avec un remplissage de 20-40% selon la pièce

Pour l'impression, ajustez les paramètres selon votre machine.

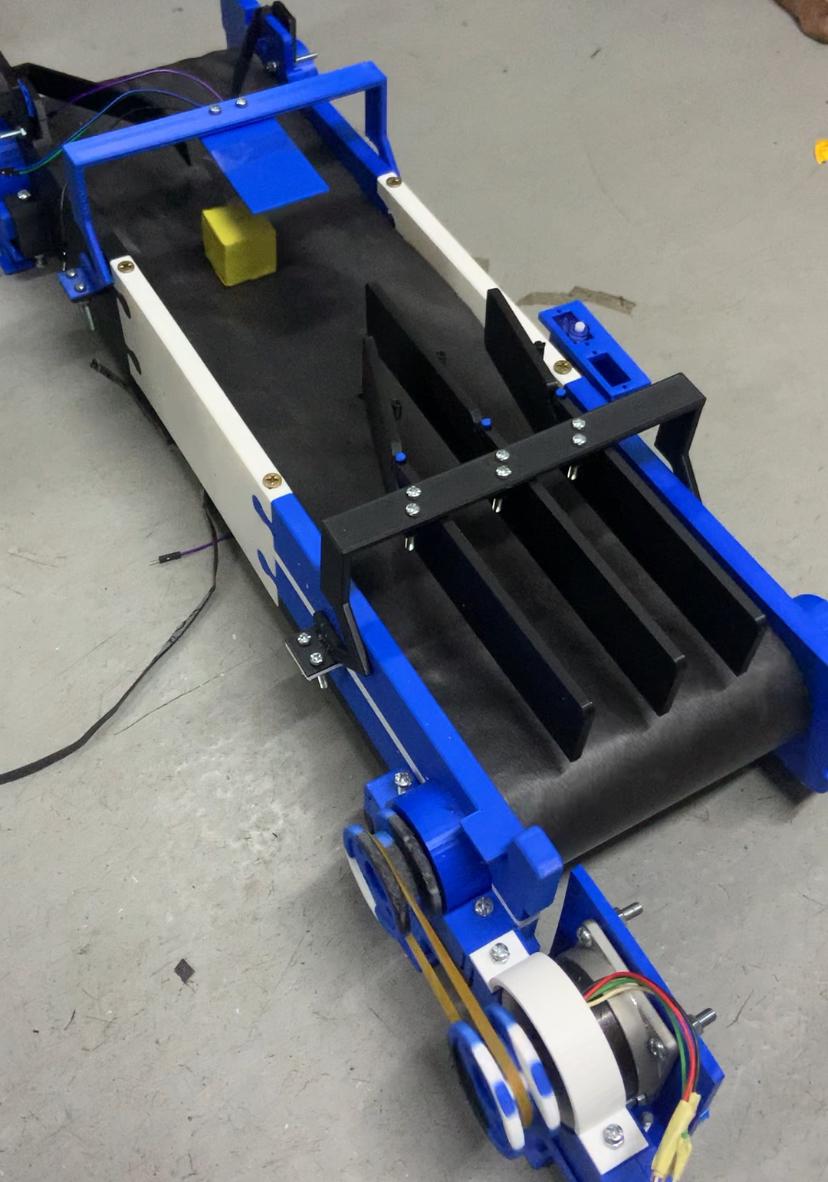

Prototype Final Voir plus

Démonstration du convoyeur en action

Vue d'ensemble

Détail mécanique

Test en cours

Retour d'Expérience

Ce qui fonctionne bien

- Fluidité du convoyeur

- Robustesse générale

Points à améliorer

- Stabilité à haute vitesse

- Bruit des mécanismes

- L'entrainement normale de la courroie

Conclusion

Le convoyeur à bande conçu dans ce projet répond à l'ensemble des exigences du cahier des charges et des jurys : robustesse, sécurité, modularité, documentation et évolutivité. La démarche collaborative, la traçabilité sur GitHub et l'intégration des contraintes mécaniques, électroniques et informatiques garantissent la réussite du projet et sa réutilisation lors du challenge final.